|

|

|

|

|

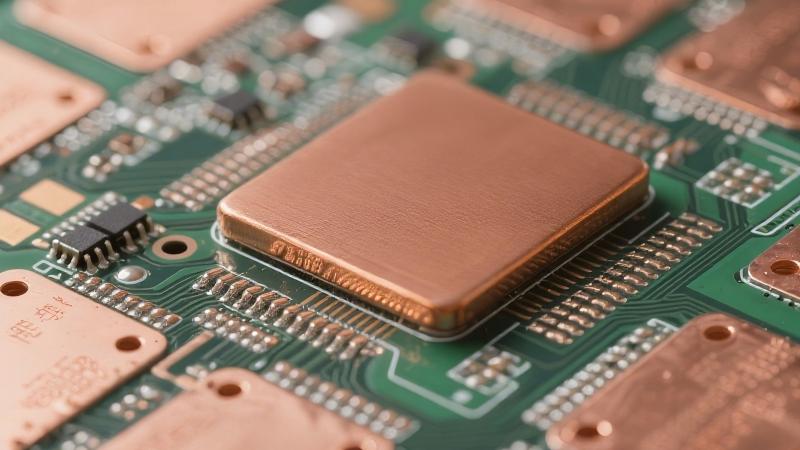

活性金属钎焊氮化硅陶瓷覆铜板工艺技术的详解时间:2025-08-06 随着厚膜印刷技术的成熟,其在高性能陶瓷覆铜板制造中的应用显著提升了电子产品的生产效率与稳定 性。此类覆铜板因具备高热导率、强铜层结合力等优势,广泛应用于电路板、传感器、电容器及高可靠性封 装领域。传统工艺中,铜层与陶瓷因缺乏有效粘结材料,高温下易剥离,难以满足大功率、高散热场景需求。 活性金属钎焊(AMB)技术凭借卓越的可靠性,逐渐成为行业主流解决方案。 一、覆铜板基础结构 由多层高纯度陶瓷介质(如氧化铝、氮化铝)与内外铜箔构成,通过钎焊层实现冶金级结合。 二、AMB工艺特点 AMB技术通过丝网印刷将活性钎料涂覆于陶瓷基板,叠加铜箔后真空烧结,形成“铜-钎料-陶瓷” 复合结构,再经电镀、光刻、阻焊等工序完成制作。其核心优势包括: 高线路密度:导电层在陶瓷介质间灵活排布,提升布线空间利用率; 轻薄化设计:陶瓷层厚度可控,显著降低整体板厚; 高速信号传输:短路径布线减少信号延迟; 强环境适应性:陶瓷基材赋予电路抗震动、耐高温及抗湿热性能。 技术挑战:工艺可靠性受钎料成分、烧结参数及微观结构影响,需平衡技术难度与成本。当前国内氮 化铝基板技术与国际先进水平仍存差距。 活性金属钎焊氮化硅陶瓷覆铜板工艺技术的详解 三、核心制备流程 1.原料准备 铜箔:选用高纯度无氧铜(Cu-OFE),经化学预处理后裁切; 钎料:膏状活性金属混合物,低温储存,使用前解冻并均质化; 陶瓷基板:按材质分为三类: –氧化铝基板:成本低,适用于中低功率场景; –氮化铝基板:高导热性适配大功率应用,但机械强度限制其抗热冲击能力; –氮化硅基板:热膨胀系数匹配硅芯片,兼具高导热(>90W/mK)与超强机械性能,成为新能源汽 车、高压直流系统等高可靠性领域首选。 2.关键工序 陶瓷介质层制备(粉体混合、成型); 钎料丝网印刷(解冻钎料除气泡,精密控制印刷厚度); 铜箔层压与真空烧结(实现铜-陶瓷冶金结合); 双次蚀刻(首次刻铜、二次除钎料残留); 表面电镀(镀镍/金/银); 激光精密切割(深度可控的陶瓷划片)。 四、工艺应用领域 1.高频电路(射频/微波模块); 2.高密度集成电路; 3.高可靠性电子系统(航空航天、军工设备)。 五、印刷工艺优化要点 钎料印刷质量直接决定烧结后界面结合强度,漏印或厚度不均将导致空洞、附着力下降。阻焊印刷 缺陷则引发短路或断裂。通用解决方案包括: 1.设备选型:采用高精度丝网印刷机,保障膜厚一致性; 2.参数优化:通过实验确定最佳印刷参数与钎料配方; 3.操作规范: 漏印处理:检查网版堵塞、刮刀水平度及基材平整度; 膜厚调控:动态调整刮刀行程(步进0.01–0.02mm),监测基材厚度偏差; 4.人员培训:强化操作规范与故障排查能力; 5.设备维护:定期更换刮刀胶条等易损件,保持设备精度。 结论 随着新能源汽车驱动功率半导体需求激增,国内AMB陶瓷覆铜板产业迎来快速发展。该技术通过 优化线路设计、增强热管理及提升可靠性,为高频、高密度、高可靠电子系统提供核心支撑,市场前景广阔。 超声喷涂系统专为集成至现有生产线而设计,是铝钎剂精准喷涂的理想选择。它广泛应用于工业钎焊 工艺中各类部件的目标区域喷涂,如接头、散热片、挡板、管道接口、散热器、热交换器、油冷器、蒸发器 和冷凝器等。该系统以无堵塞的超声喷涂技术,替代了浪费严重的浸涂和压力喷枪工艺,在显著提升钎剂 覆盖均匀性的同时,大幅减少钎剂用量、降低维护需求并消除过喷问题。可实现钎剂消耗降低60%,维护 成本减少90%以上! 超声喷嘴的防堵塞性能相较传统压力喷涂具有立竿见影的优势。超声喷嘴产生的独特雾化效果,能显著 提升喷涂效率。其原理在于:超声喷嘴无需依赖高压迫使液体通过微小孔道,而是利用大孔径设计,通过高频 振动将液体雾化成均匀的微米级液滴。 超声喷涂的另一核心优势在于其能有效解聚悬浮液中的团聚颗粒。液体在整个喷涂过程中持续经受超声 振动,从而实现更高效、更均质的悬浮液沉积。此外,由于采用封闭式喷涂工艺,完全无需担心钎剂/粘结剂混 合物在过程中暴露于空气中干燥。 超声喷涂系统的优势: 精雾喷嘴实现小范围精准喷涂 宽域喷嘴胜任大面积覆盖喷涂 自清洁、防堵塞超声喷嘴 高传递效率,最大限度减少过喷 系统维护需求极低 |