|

|

|

|

|

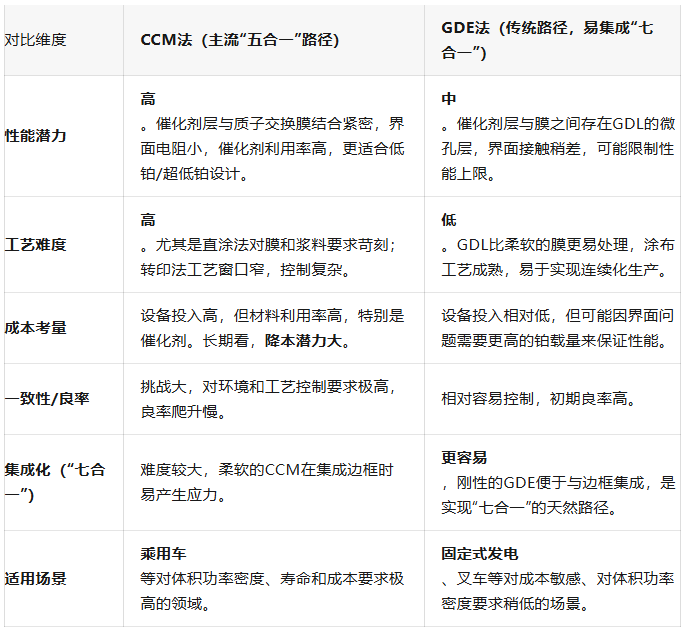

膜电极制备全流程深度拆解与工艺抉择时间:2025-10-10 膜电极是电堆的“心脏”,是化学反应发生的核心场所。它的性能直接决定了电堆的功率密度、寿命 和成本。而“五合一”与“七合一”,正是当前膜电极制备的两大主流技术路线。 一、 核心概念:什么是“五合一”与“七合一”? 首先,我们必须明确这两个“行话”的具体所指。 1. 五合一 通常指以催化剂涂层膜为核心的三明治结构。具体分层为: 第一层:阳极气体扩散层 第二层:阳极催化剂层 第三层:质子交换膜 第四层:阴极催化剂层 第五层:阴极气体扩散层 其核心特征是先将催化剂层制备在质子交换膜的两侧,形成CCM,然后再将气体扩散层与CCM通过 热压等方式结合,得到最终的膜电极。这里的“五”指的是五个功能层。 2. 七合一 通常指在“五合一”的基础上,将密封框和离型膜等辅助结构也一并集成在内。具体分层可能为: 核心五层:同上(阳极GDL、阳极CL、PEM、阴极CL、阴极GDL) 第六、七层:阳极侧密封框/离型膜 & 阴极侧密封框/离型膜 “七合一”的“七”更强调是一个集成的、可即刻装配的组件。它不仅在电化学层面是完整的,在机械 结构和封装层面也已准备就绪。 简单来说,“五合一”是电化学核心,“七合一”是 ready-to-use 的集成化部件。 这个根本区别,衍生 出了后续完全不同的制备流程和工艺考量。 二、 制备全流程深度拆解 下面,我们以流程图为思维主线,详解两种路线的每一步。 路线一:CCM法为核心的“五合一”制备工艺 这是目前主流和高性能MEA首选的方法。 第一步:催化剂浆料制备 干货细节:这不是简单的混合。浆料通常包含催化剂、离聚物、溶剂。关键在于实现: 三相界面的构建:确保催化剂、离聚物、孔隙形成理想比例,是高效反应的基础。 浆料稳定性:防止催化剂颗粒团聚和沉降是关键难点,涉及离聚物与催化剂的相互作用、溶剂的选择。 流变性控制:浆料的粘度、触变性等直接决定后续涂布工艺的质量。 第二步:催化剂涂层膜制备 这是CCM法的核心,主要有两种技术: A. 转印法 流程:先将催化剂浆料涂布在离型膜上形成均匀层,然后通过热压将干燥的催化剂层从离型膜“转印”到 质子交换膜的两面。 优势:质子交换膜不直接接触溶剂,避免了溶胀和变形,催化剂层与膜的结合界面质量高。 挑战:工艺步骤相对繁琐,转印过程中的压力和温度控制要求极高,否则可能导致转印不完全或催化剂层开裂。 B. 直涂法 流程:直接将催化剂浆料通过狭缝挤出或超声喷涂等方式涂覆在质子交换膜上。 优势:流程简单,生产效率高,成本相对较低。 挑战:质子交换膜遇溶剂极易溶胀、起皱甚至破坏,对膜的机械强度和浆料溶剂的匹配性要求极为苛刻。目前 主要通过对Nafion等膜进行增强来实现直涂。 第三步:气体扩散层预处理 干货细节:GDL并非惰性基材。通常需要在其微孔层上进行亲疏水处理。通过浸渍或喷涂PTFE等疏水材料,精 确调控其接触角,以确保反应生成的水能被及时排出,同时防止“淹水”阻碍气体传输。 第四步:热压成型 流程:将制备好的CCM与处理后的阳极、阴极GDL对齐,放入热压机。 干货细节: 温度:通常略高于离聚物的玻璃化转变温度,使其软化流动,但不能过高导致膜降解。 压力:压力需足够大使各层紧密接触,降低接触电阻,但过大会压缩GDL,破坏其孔隙结构,导致气体传质困难。 时间:保证热和压力的作用充分且均匀。 至此,一个标准的“五合一”MEA制备完成。 路线二:GDE法及其与“七合一”的关联 GDE法是一种传统方法,即先将催化剂层制备在气体扩散层上,形成气体扩散电极,然后再将阳极和阴极的GDE 与质子交换膜热压在一起。 与“七合一”的关系:“七合一”的集成化思路,可以基于GDE法实现。因为GDE本身是“刚性的”,更容易与 预制的密封框进行组装和贴合。当然,先进的“七合一”设计也可以基于CCM,再将CCM-GDL结构与密封框集成。 “七合一”的额外步骤:边框集成 工艺:通常采用注塑、胶粘或热压合的方式,将塑料或金属密封框与MEA核心件结合。 关键:确保边框与MEA结合处绝对的密封性,同时要解决边框材料与MEA材料热膨胀系数不匹配带来的应力问题。 三、 终极对决:工艺抉择与优劣深度对比 了解了全流程,我们就能从各个维度进行理性抉择。

追求极致性能和未来成本竞争力,选择以CCM为核心的“五合一”路径。 这是当前头部企业和前沿研发的 重点,代表了技术发展的方向。它更考验一个团队在精密化工、装备控制和材料科学上的综合实力。 追求快速产业化、易于集成和初期制造稳定性,可选择基于GDE的“七合一”路径。 它在特定应用场景下具 有独特的优势,能够快速提供稳定可靠的产品。 未来趋势: 两者并非完全割裂,而是呈现融合趋势。未来的发展方向可能是: CCM的极致优化:通过更精密的直涂和转印技术,进一步降低铂载量,提升界面质量和耐久性。 集成工艺的创新:开发新的材料和结构设计,解决CCM与边框集成的应力难题,实现高性能CCM与“七合一” 集成化的完美结合。 连续化生产:无论是哪种路径,突破卷对卷连续化生产技术,是大幅降本、提高一致性的终极路径。 |