|

|

|

|

|

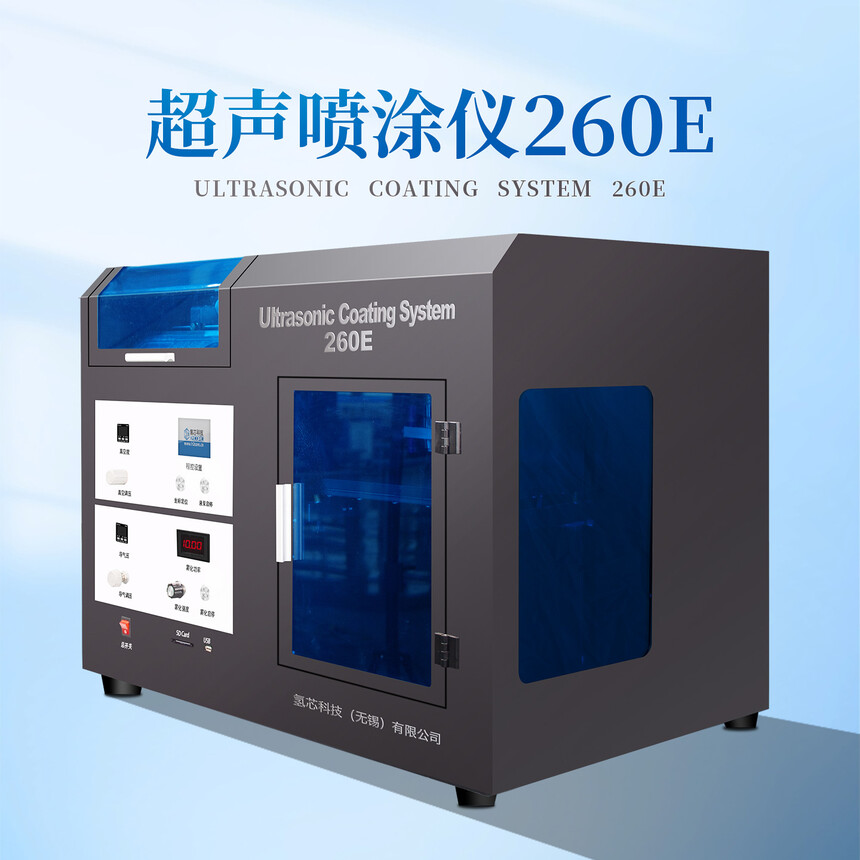

超声喷涂法制MEA时间:2025-11-26 超声喷涂法制MEA:燃料电池核心部件的高效制备技术 在新能源产业快速发展的当下,燃料电池作为清洁高效的能源转换装置,成为氢能利用的核心方向。膜电极组件 (MEA)作为燃料电池的“心脏”,其制备工艺直接决定燃料电池的性能与成本。超声喷涂法凭借涂层均匀、材料利用 率高、工艺可控性强等优势,逐渐成为MEA制备的主流技术之一,推动燃料电池产业化进程加速。 超声喷涂法制备MEA的核心原理,是利用超声波振动将催化剂墨水雾化成微米级的细小液滴,通过气流精准沉积到 质子交换膜或气体扩散层表面,形成均匀的催化层。与传统的刮涂法、丝网印刷法相比,超声喷涂法从根源上解决了涂层 厚度不均、催化剂团聚、材料浪费等问题。超声波的高频振动让催化剂墨水雾化更充分,液滴粒径分布更窄,沉积后的催化 层孔隙结构更合理,能有效提升反应气体的传质效率和电化学反应速率。 在实际制备过程中,超声喷涂法的工艺参数控制是关键。首先是催化剂墨水的配制,需将铂基催化剂、离子交换树脂、 溶剂按一定比例混合,通过高速搅拌和超声分散形成稳定的悬浮液,墨水的粘度、固含量直接影响雾化效果和涂层质量。 其次是超声喷涂的核心参数,包括超声频率、喷涂速度、喷头与基底的距离、载气流量等。一般来说,超声频率在20-120kHz 范围内调整,频率越高,雾化液滴越细;喷涂速度和距离则需根据基底尺寸和涂层厚度精准匹配,确保催化层厚度均匀性 控制在±5μm以内。此外,基底的温度也会影响溶剂挥发速度,进而改变催化层的微观结构,需通过温控台实时调节。 超声喷涂法在MEA制备中的优势还体现在材料利用率上。传统刮涂法的催化剂利用率仅为60%左右,大量贵金属催化剂 因流平不均或边缘浪费被损耗;而超声喷涂法通过精准的雾化沉积,催化剂利用率可提升至90%以上,大幅降低了燃料电池的 贵金属成本。同时,该工艺具备良好的兼容性,既能适用于小面积实验室级MEA制备,也可通过卷对卷连续喷涂设备实现大 面积、规模化的工业生产,满足不同场景的应用需求。 从应用场景来看,采用超声喷涂法制备的MEA,在质子交换膜燃料电池(PEMFC)中表现尤为突出。在氢燃料电池汽车、 分布式发电、便携式电源等领域,基于超声喷涂法制备的MEA展现出更高的功率密度和更长的循环寿命。测试数据显示,采用 超声喷涂法制备的MEA,其峰值功率密度可达1.8W/cm²以上,相比传统工艺提升约20%,且在连续运行1000小时后,性能衰减 率低于5%,稳定性显著提升。 随着氢能产业政策的持续加码,燃料电池对MEA的性能要求不断提高,超声喷涂法也在不断优化升级。目前,科研人员正通过 改进喷头结构、开发新型超声雾化装置、优化催化剂墨水配方等方式,进一步提升催化层的耐久性和抗水淹能力。同时,无铂催化剂 与超声喷涂法的结合研究也在推进,有望从根本上解决贵金属依赖问题,推动燃料电池成本进一步下降。 超声喷涂法凭借独特的技术优势,成为MEA制备工艺的重要突破,为燃料电池的性能提升和成本降低提供了关键支撑。在氢能 产业迎来发展风口的背景下,超声喷涂法将持续推动MEA制备技术的迭代升级,助力燃料电池在交通、能源、化工等领域的广泛应 用,加速清洁低碳的能源转型进程。 |