|

|

|

|

|

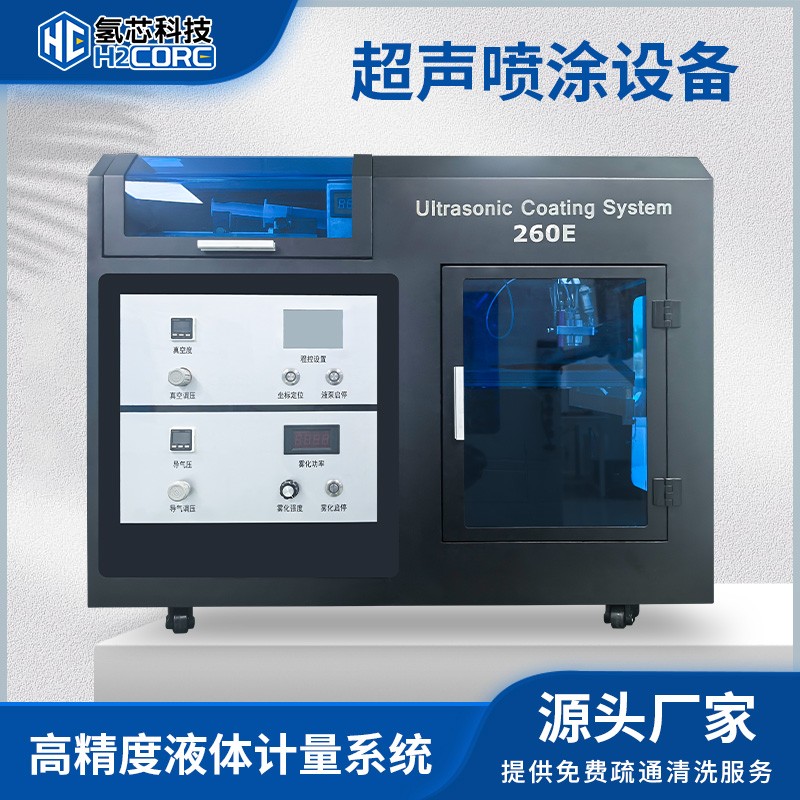

氧化铱超声喷涂时间:2026-01-27 氧化铱超声喷涂:质子交换膜水电解槽阳极涂层精密涂覆的关键工艺 引言:攻克绿氢制备的核心成本瓶颈 在蓬勃发展的绿氢产业中,质子交换膜水电解制氢技术因其效率高、响应快、氢气纯度高等优点成为主流路径。 然而,其阳极侧析氧反应所需的高活性、高稳定性氧化铱催化剂,却因铱资源极度稀缺和价格高昂,成为制约 PEM水电解大规模商业化的核心瓶颈。在这一背景下,超声喷涂技术凭借其卓越的材料控制能力,正在成为实现 氧化铱催化剂超薄、均匀、高效涂覆,从而大幅降低铱载量、提升器件性能的关键工艺解决方案。

氧化铱涂层:性能与成本的双重挑战 氧化铱是目前唯一能在PEM水电解槽强酸性、高电位阳极环境下长期稳定工作的催化剂材料。其挑战在于: 资源稀缺性:铱的年全球产量仅约7-8吨,且价格昂贵 载量要求:传统涂覆方法铱载量需高达1-2 mg/cm²才能保证活性和耐久性 涂层均匀性:不均匀的涂层会导致局部电流密度过高,加速催化剂衰减 工艺控制难度:需要实现亚微米级精度的超薄涂层,同时保持多孔导电结构 传统的气动喷涂、刮涂等工艺难以同时满足低载量、高均匀性和理想微观结构的要求,材料利用率往往低于50%, 造成巨大的贵金属浪费。 超声喷涂:精密雾化实现铱资源“微米级节约” 超声喷涂技术利用高频超声波(通常40-120kHz)将含有氧化铱纳米颗粒的浆料雾化成尺寸均匀、飞行速度低的 微细液滴,为氧化铱阳极涂层的制备带来了革命性改进: 1. 突破性的材料利用率 传统喷涂工艺中,高速气流造成的过喷和反弹使材料利用率仅30-50%。超声喷涂通过低频雾化(液滴速度<2m/s) 和定向沉积,将材料利用率提升至90-95%。这意味着制备相同活性的阳极涂层,可直接减少一半以上的铱用量, 对单台兆瓦级电解槽而言,可节约数十万至上百万元的材料成本。 2. 超薄且均匀的涂层控制 超声雾化产生的液滴粒径分布极窄(Dv50通常为10-30μm),能够在质子交换膜或多孔传输层上形成厚度仅为 0.5-3μm的连续均匀涂层。这种超薄结构不仅减少了铱用量,还缩短了质子传输路径,降低了界面阻抗。研究表明, 超声喷涂制备的氧化铱涂层表面粗糙度可比传统方法降低60%以上,显著提升了电化学活性面积。 3. 优化的多孔微观结构 温和的雾化过程避免了高压气流对催化剂颗粒团聚体的破坏,更好地保持了浆料设计的原始微观结构。形成的涂层 具有均匀分布的纳米级孔隙,确保了反应物(水)和生成物(氧气)的高效传输,同时提供了充足的三相反应界面。 这种结构对于实现高电流密度(>3A/cm²)下的稳定运行至关重要。 4. 出色的工艺重复性与一致性 集成高精度计量泵和运动控制系统的超声喷涂设备,可实现涂层面密度±3%以内的批次一致性。这对于保证 水电解堆中数百片膜电极性能均一、避免短板效应具有决定性意义。自动化闭环控制系统还能实时调整参数, 补偿浆料粘度或环境变化带来的影响。 实际工艺实现:从浆料制备到涂层烧结 超声喷涂氧化铱涂层是一个系统工程,涉及多个关键环节: 浆料配方工程:氧化铱纳米颗粒需与离聚物(如Nafion)、分散剂和溶剂形成稳定、适合超声雾化的浆料体系。 粘度和表面张力需精确调控,通常在10-100cP范围内,以确保最佳的雾化效率和沉积质量。 精密喷涂过程:浆料通过压电驱动的超声喷嘴雾化,配合精密的X-Y运动平台或卷对卷系统,在基底上进行 图案化或全幅面涂覆。多层喷涂策略常用于构建功能梯度涂层,进一步提升性能。 后处理工艺:喷涂后的湿涂层需经过精确控温的干燥和热处理过程,以去除溶剂、实现离聚物的分布优化, 并在必要时完成氧化铱的结晶化处理,最终形成具有高电化学活性的稳定涂层。 技术经济性分析:从实验室到规模化生产 实验室研究已证实,通过超声喷涂技术,在保持相同电解性能的前提下,可将铱载量从传统的1-2 mg/cm² 显著降低至0.3-0.6 mg/cm²。对于年产100MW的PEM电解槽生产线,这一减量意味着每年可节省数公斤 铱金属,价值数千万元。 当前,领先的设备供应商已开发出专为氧化铱等贵金属催化剂设计的超声喷涂系统,具备多喷嘴阵列、在线 厚度监测和废料回收功能,能够满足从中试到量产(幅宽可达500mm,线速度1-5m/min)的不同阶段需求。 虽然设备初期投资高于传统涂布设备,但材料节约带来的投资回报期通常短于12个月。 挑战与未来展望 尽管优势显著,超声喷涂氧化铱涂层技术仍面临挑战: 浆料稳定性要求高:需要防止纳米颗粒在喷涂过程中沉降或团聚 工艺窗口较窄:需精确平衡雾化参数、干燥速度和涂层微观结构 标准化进程:行业尚未建立统一的工艺和质量检测标准 未来发展趋势包括: 超低铱与铱合金催化剂涂覆:适应载量低于0.2 mg/cm²的下一代催化剂 直接膜喷涂集成化:与CCM生产线深度整合,减少工艺步骤 人工智能工艺优化:利用机器学习实时调参,实现自适应制造 废料在线回收系统:进一步将材料利用率提升至99%以上

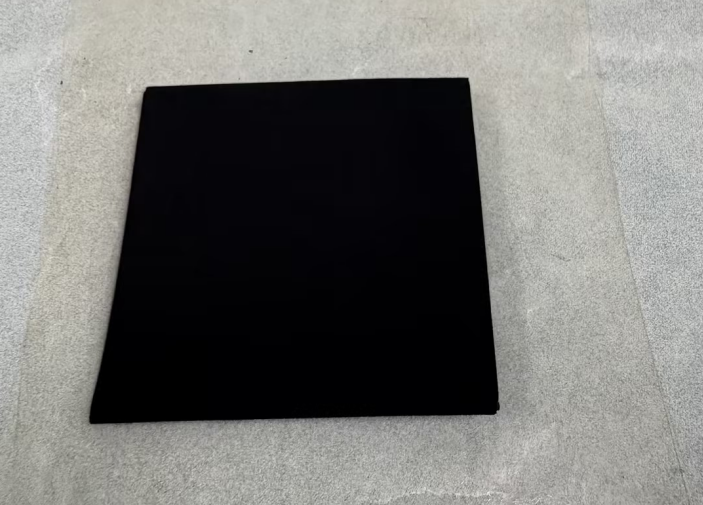

氧化铱喷涂效果 结语 氧化铱超声喷涂技术正从一项实验室的精细工艺,加速走向PEM水电解产业的规模化生产线。它不仅是 解决铱资源瓶颈、降低绿氢制取成本的关键技术突破口,更是提升电解槽性能与耐久性的重要工艺保障。 随着全球绿氢产能的快速扩张,掌握这项精密涂覆技术的企业,将在下一代氢能装备竞争中占据核心优势。 从材料节约的微观经济账,到能源转型的宏观战略图,超声喷涂技术都在其中扮演着不可或缺的角色,持续 推动质子交换膜水电解技术向着更高效、更经济、更可持续的未来迈进。 |