在全球碳中和目标的推动下,氢燃料电池作为高效、清洁的能源转换技术,正成为新能源领域的研究热点。

氢燃料电池通过氢与氧的电化学反应产生电能,其核心反应——氧还原反应(ORR)的效率与稳定性,直接决定了

电池的性能与寿命。目前,商业化燃料电池普遍采用铂(Pt)基合金催化剂,但Pt资源稀缺、成本高昂,且其ORR

活性与耐久性仍需提升,成为制约氢燃料电池大规模应用的关键瓶颈。

为突破这一困境,本文聚焦于新型合金催化剂的研发,旨在通过材料设计与结构调控,实现ORR活性与耐久

性的双重突破。

01研究背景与目标体系

1.1核心挑战:

ORR活性与耐久性的双重需求

燃料电池阴极的ORR反应动力学缓慢,需要高效催化剂加速反应;同时,长期运行中催化剂易因Pt溶解、团聚

及载体腐蚀导致性能衰减。现有Pt合金催化剂虽已商业化,但其质量活性(单位质量Pt的催化活性)与耐久性仍难以

满足大规模应用的成本与寿命要求。

例如,2019年规格的商业MEA(膜电极组件)中,Pt担载量高达50wt%,但Co固溶度仅约0.25,规则化程度低,

限制了性能提升空间。

基于此,本研究将核心目标锁定为:通过合金规则化、形态控制及载体优化,开发具有高ORR活性、高耐久性的

新型Pt基合金催化剂,降低Pt用量,推动燃料电池实用化。

1.2目标体系:

从基础研究到实用化的分阶段规划

为实现最终目标,本研究制定了清晰的分阶段目标,涵盖材料设计、性能验证与工程化技术开发,形成“基础

研究—中试验证—实用化”的全链条布局:

最终目标:开发多孔质碳担载规则合金Co-Pt壳层催化剂,通过碘化物特异性吸附控制技术与载体结构调控,

实现0.84V@0.2A/cm²条件下与现有Pt合金催化剂同等以上的耐久性,并较2019年规格商业MEA提升70mV电压。

中间目标1(2020-2022年):聚焦Pt壳层材料设计,通过旋转圆盘电极(RDE)验证超单分散非平衡相Co-Pt壳

层的质量活性(较现有Pt合金催化剂提升10倍以上),提取关键设计参数,并分析膜电极组件(MEA)化过程中的潜

在问题。

中间目标2(2023-2024年):确立非平衡相Co-Pt壳层的框架结构与MEA化技术,通过多孔质碳载体利用、Pt

壳层异方性应变调控及碘化物特异性吸附控制,实现催化剂性能的稳定提升与劣化抑制。

02显著成果:

L10型Pt基规则合金的材料突破

本研究以L10型规则合金为核心研究对象(L10型为面心四方结构,具有高度有序的原子排列),通过三元合金设

计、规则化度调控及载体优化,在材料结构与催化性能关联方面取得了一系列突破性进展。

2.1 L10-PtCo/MPC的规则化度

调控与性能关联

规则化度(原子有序排列的比例)是影响L10型合金性能的关键参数。研究团队制备了规则化度分别为20%、40%、

50%的L10-PtCo/MPC(MPC为多孔碳载体)催化剂,并系统表征其理化性质(如表1所示)。

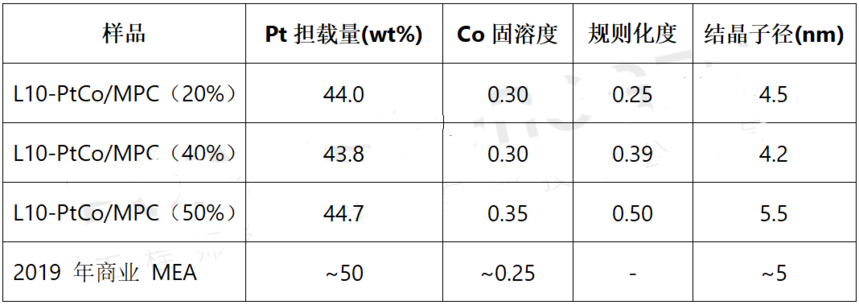

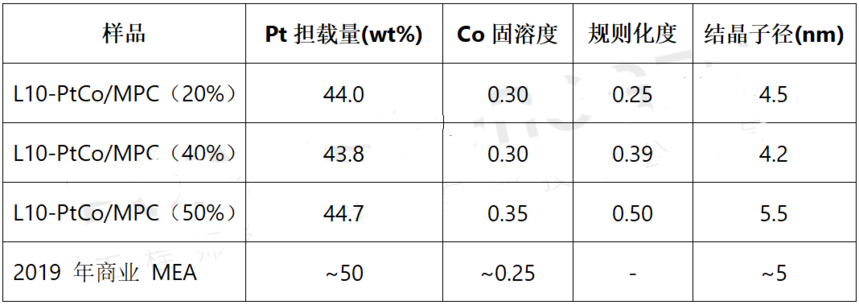

表1.不同规则化度L10-PtCo/MPC

与2019年商业MEA的理化参数对比

从表1可见,与2019年商业MEA相比,L10-PtCo/MPC系列催化剂的Pt担载量降低(44wt%左右),Co固溶度提升

(0.30-0.35),且规则化度可通过制备工艺精确调控。值得注意的是,规则化度为50%的样品中,Co固溶度达0.35,结

晶子径增至5.5nm,表明高规则化度可能促进Co原子的稳定固溶与晶粒生长。

2.2三元L10型Pt基合金的

晶格参数优化

为进一步提升性能,研究团队拓展至三元合金体系(Pt₂A₁B₁),通过调整第二、第三金属元素(A、B为Fe、Co、Ni、

Mn、Mo、Ru、Zn等),优化晶格参数以匹配ORR反应需求。表2列出了典型三元合金与二元合金、纯Pt的晶格参数对比(a、

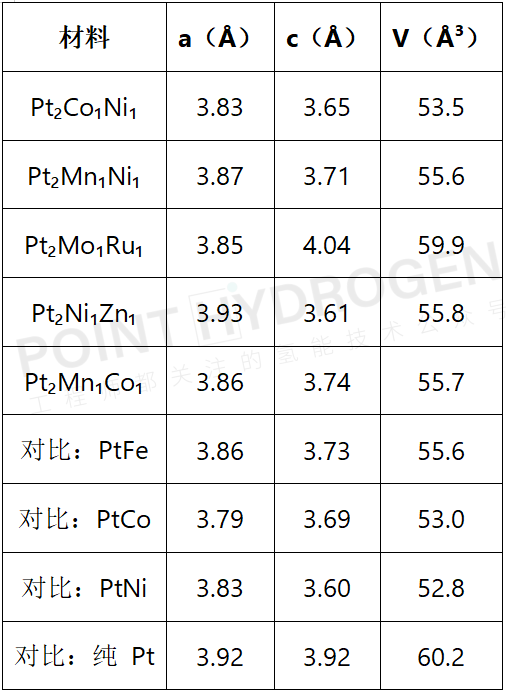

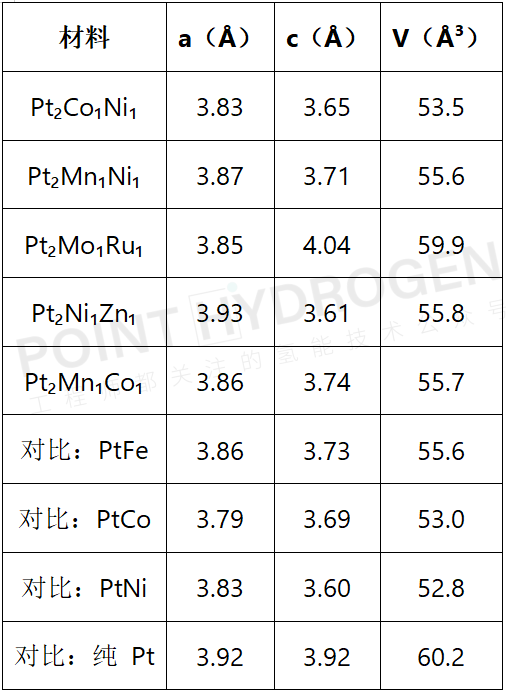

c为晶格常数,V为晶胞体积)。

表2.L10型三元Pt基合金

与对比材料的晶格参数

ORR活性与晶格参数密切相关:过小的晶胞体积会导致Pt原子间距过短,增强对反应中间体(如OH*)的吸附,抑制活性;

过大则吸附过弱,同样降低反应效率。从表2可知,三元合金的晶格参数可通过元素组合灵活调控:例如,Pt₂Co₁Ni₁的晶胞

体积(53.5ų)与二元PtCo(53.0ų)接近,而Pt₂Ni₁Zn₁通过Zn的引入,在维持c轴较短(3.61Å)的同时增大a轴(3.93Å),实现

了对中间体吸附能的优化。

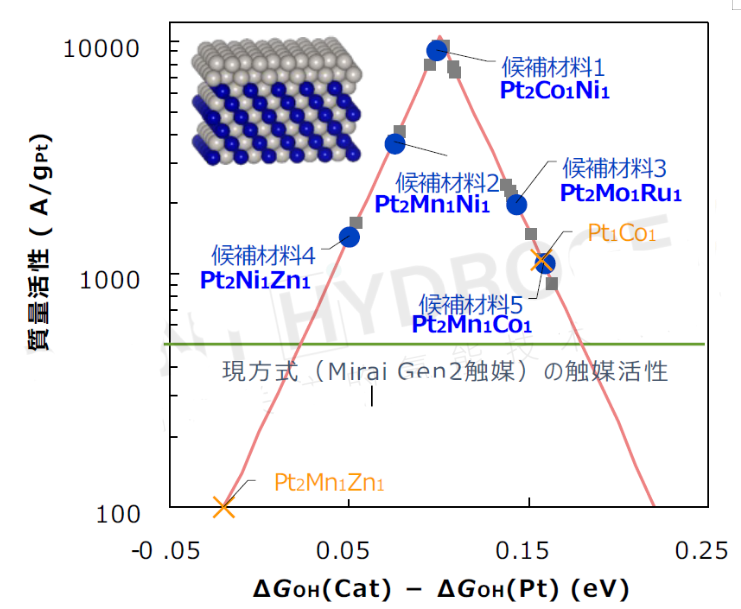

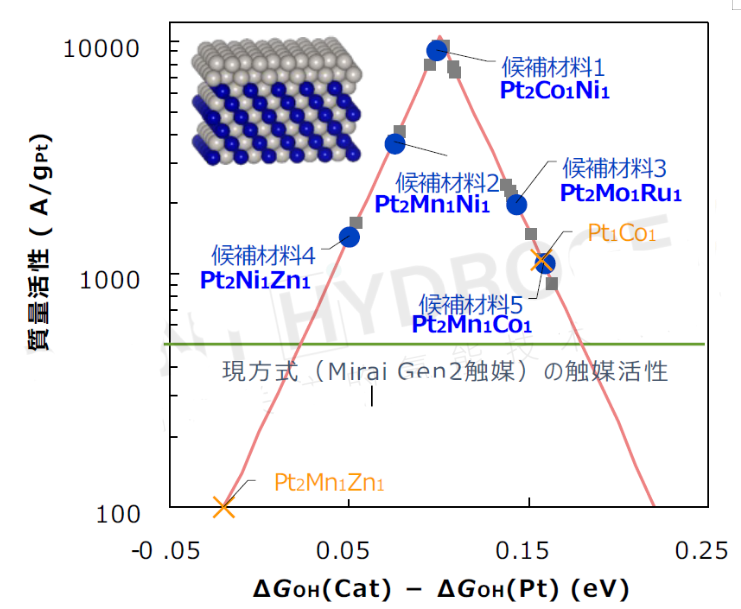

计算化学进一步验证了这一规律:通过L10-Pt₂A₁B₁@Pt(2原子层壳层)的ORR活性火山图(如图1所示),发现当ΔGOH(催

化剂对OH*的吸附自由能与纯Pt的差值)在0.15-0.25eV区间时,ORR活性达到峰值。其中,Pt₂Mn₁Co₁与Pt₂Ni₁Zn₁的ΔGOH

落在最优区间,理论活性显著高于传统二元合金。

图1.L10-Pt₂A₁B₁@Pt(2原子层壳层)系的

ORR活性火山图

2.3电化学性能与耐久性测试

研究团队通过加速耐久性测试(ADT,20k循环)评估了L10型合金的稳定性,并分析了规则化度对性能的影响。

ORR活性:在RDE测试中,L10-PtCo/MPC的质量活性随规则化度提升无显著变化(20%、40%、50%规则化度样品的

初始质量活性均维持在800-900A/gPt),但较2019年商业MEA(约200A/gPt)提升4倍以上,验证了规则合金的高活性潜力。

耐久性:20kADT循环后,规则化度50%的样品电化学活性表面积(ECSA)维持率达65%,显著高于20%规则化度样品(40%),

表明**高规则化度可有效抑制Pt溶解与晶粒团聚**,提升催化剂稳定性。

03MEA化验证:

从材料到器件的性能转化

催化剂的实际应用需通过MEA化验证(MEA为燃料电池的核心组件,由催化剂层、质子交换膜及气体扩散层组成)。研究团队以

36cm²单电池为测试平台,系统评估了L10型合金的MEA初始特性与耐久性。

3.1MEA初始特性:

电压提升与活性验证

测试条件:80℃、100%相对湿度(RH)、H₂/Air氛围、0kPa-G压力。结果显示,基于L10-PtCo/MPC(50%规则化度)的MEA

在0.2A/cm²电流密度下的电压达0.84V,较2019年商业MEA(0.77V)提升70mV,验证了材料在器件层面的高活性潜力。

电压提升的核心原因包括:(1)高规则化度抑制了Co的溶出,维持了Pt壳层的完整性;(2)多孔质碳载体(MPC)的高比表面积增强

了Pt的分散性,提升了活性位点利用率;(3)三元合金的晶格参数优化降低了ORR反应能垒。

3.2MEA耐久性:

规则化度与运行条件的影响

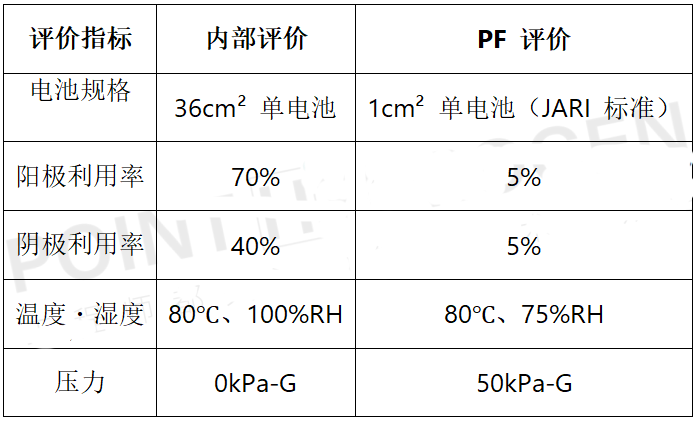

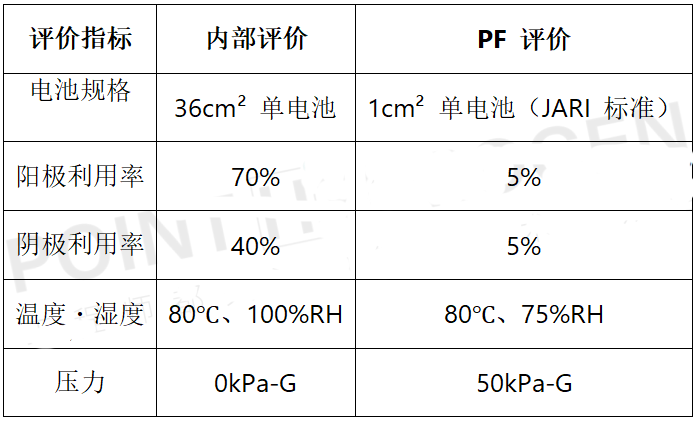

为模拟实际应用场景,研究团队对比了“内部评价”与“PF评价”(第三方标准评价)的耐久性差异,测试条件如表3所示。

表3.MEA耐久性评价条件对比

结果显示,两种评价体系下,规则化度与耐久性的关联趋势一致:规则化度50%的样品在10k循环后电压衰减率(15%)显著

低于20%规则化度样品(28%)。此外,内部评价中高湿度(100%RH)环境下,催化剂的水管理更稳定,衰减率整体低于PF评价

(75%RH),表明载体的疏水-亲水平衡需进一步优化以适应不同运行条件。

04实用化挑战与未来展望

4.1

核心课题:

性能参数的协同优化

尽管研究已取得阶段性突破,但实现“高ORR比活性、高ECSA、高耐久性”的同时达标仍面临挑战:

活性与稳定性的权衡:高规则化度可提升耐久性,但可能导致晶粒增大,降低ECSA(活性位点数量);而超小晶粒虽能提升

ECSA,却易因表面能过高发生团聚。

MEA化的工程瓶颈:催化剂与质子交换膜的界面接触电阻、气体扩散层的传质效率,以及MEA制备过程中Pt的分散均匀性,

均会影响实际性能发挥。

4.2

解决方案:

多元元素协同调控

研究团队提出了针对性优化策略:

Zn添加:少量Zn(10%)的引入可在不增大晶格常数(维持ORR活性)的前提下,提升规则化度(如L10-Pt₅Co₄Zn₁/C的规则化

度达71.5%),同时抑制Pt溶解,实现ECSA与耐久性的协同提升。

Co&Ni复合添加:Pt₂Co₁Ni₁的晶胞体积(53.5ų)接近最优值,且Co与Ni的协同作用可降低Pt的表面能,抑制团聚。

Pt壳层厚度调控:2原子层的Pt壳层(覆盖于L10型合金核心表面)既能最大化Pt利用率,又能通过核心合金的应变效应

优化ORR活性。

4.3实用化时间表与产业化路径

根据项目规划,研究团队制定了清晰的产业化推进路线:2024年完成催化剂中试制备工艺开发,2025-2026年优化MEA规

模化生产技术,2028-2030年实现催化剂与MEA的商业化应用(Pt用量降至0.1g/kW以下,寿命突破10,000小时)。