|

|

|

|

|

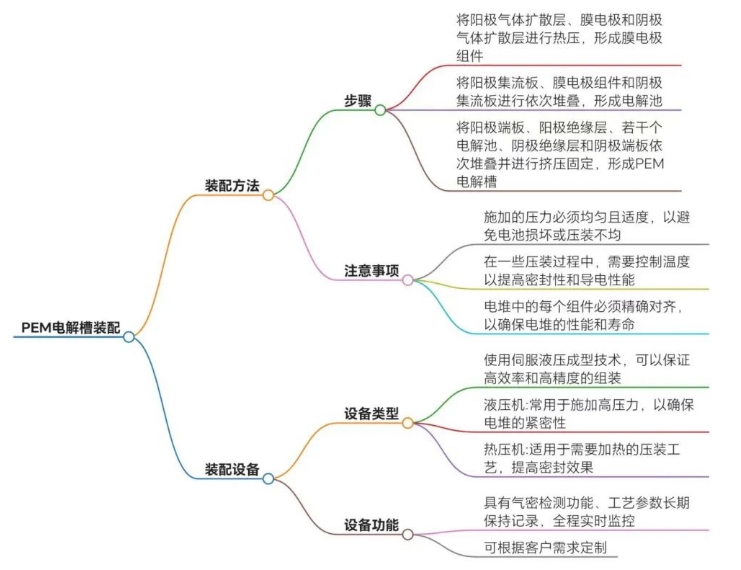

PEM电解槽装配技术解析时间:2025-02-08 一、核心装配流程 1.膜电极组件制备 -热压工艺:将阳极催化层(Ir基)、质子交换膜(全氟磺酸膜)和阴极催化层(Pt/C)通过热压成型,形成膜电极(CCM)。热压参数需控制在140-160℃、600kg压力、100-150秒,两侧需放置0.5-0.8mm硅胶保护垫以防止形变。 -扩散层集成:阳极采用0.7-0.8mm钛板/钛毡,阴极使用0.2-0.3mm碳纸,与膜电极热压形成完整膜电极组件(MEA)。此步骤需在120-140℃、400kg压力下完成。 2.电解池堆叠 -双极板装配:将阳极集流板、膜电极组件、阴极集流板依次堆叠,形成单个电解池。需确保双极板与扩散层的接触面平整,避免气体泄漏。 -伺服液压成型:使用伺服液压机(压力精度±1%)对堆叠组件施加均匀压力,空行程快速推进后切换至慢速压装,确保电解池层间紧密贴合。 3.整体电解槽组装 -端板固定系统:阳极端板→阳极绝缘层→电解池堆叠→阴极绝缘层→阴极端板依次装配。采用挠度控制杆(长度经预紧力计算确定)配合螺栓锁紧,避免双极板弯曲导致的受力不均。 -气密性检测:在线气密测试压力通常为1.5倍工作压力(如3.5MPa系统需测试5.25MPa),氦检漏率需≤1×10⁻⁶mbar·L/s。 二、关键设备与技术 1.核心装备 -热压机:用于膜电极与扩散层复合,需具备温度梯度控制(±2℃)和压力闭环调节功能。 -伺服液压组装机:四柱式/框架式结构,配备六轴机器人(定位精度±0.5mm)实现自动堆叠,堆叠速度可达8秒/片。 -活化测试系统:施加阶梯式负载(0-125%额定功率),监测电压波动(±5mV)、阻抗(<50mΩ·cm2)等参数,完成48小时初始活化。 2.工艺控制要点 -对齐精度:膜电极与双极板边缘偏差需≤0.3mm,可通过激光定位系统实现。 -压力均匀性:堆叠压力分布CV值(变异系数)需<5%,采用分布式压力传感器实时监控。 -污染防护:装配环境需维持ISO6级洁净度(≤35200particles/m3),钛部件需酸洗钝化处理。 三、前沿技术趋势 1.材料创新 -低铱催化剂:采用IrSn合金或Ir₀.₃₈/WxTi₁-xO₂复合催化剂,铱载量降至0.4mg/cm2,成本降低40%。 -增强型质子膜:如BriPEM双增强膜,厚度≤50μm,抗溶胀性提升3倍,寿命突破8万小时。 2.制造升级 -GW级产线:半自动柔性产线实现1GW/年产能,模块化设计支持250Nm3/h→1000Nm3/h产品快速切换。 -数字孪生技术:通过虚拟调试优化装配参数,减少物理样机测试次数50%以上。 四、典型应用案例 250Nm3/h电解槽:采用自研膜电极(直流能耗4.3kWh/m3),撬装式设计总重<4吨,支持5%-150%宽负载运行,已交付多套风光储氢系统。 上一篇膜电极组件MEA生产工艺下一篇钛毡是什么 |