|

|

|

|

|

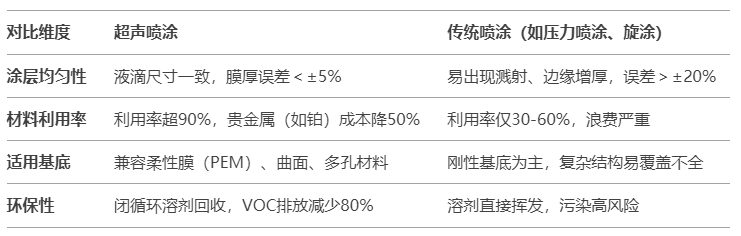

超声喷涂原理全解析高效均匀涂层时间:2025-03-24 引言:涂层技术的革新需求在新能源、电子制造、生物医疗等领域,传统喷涂技术常面临涂层不均匀、材料浪费严重、环境污染等问题。如何 实现纳米级精度、超高材料利用率的涂层工艺?超声喷涂技术应运而生,成为工业升级的核心利器。本文深度解析超声 喷涂的工作原理、技术优势及行业应用,助您掌握这一颠覆性技术。 一、超声喷涂原理:超声波如何“驯服”液滴? 超声喷涂(UltrasonicSprayCoating)是一种基于高频声波能量实现液体雾化的先进技术,其核心原理可分为三大步骤: 高频振动产生微米级雾化 设备通过压电换能器将电能转化为20kHz-120kHz的高频超声波,传递至喷嘴顶端的钛合金振动片。 液体在振动片表面形成“驻波”,受高频剪切力作用,液膜瞬间破裂为5-50μm的均匀液滴(仅为头发丝直径的1/10)。 气流精准控制沉积路径 雾化后的液滴由载气(如氮气、空气)引导,形成定向的“气溶胶流”,通过喷嘴精确喷向基底表面。 通过调节气体流速与压力,可实现层流或湍流模式,适应不同喷涂场景需求。 基底表面均匀成膜 液滴撞击基底后快速铺展,溶剂挥发后形成致密、无缺陷的薄膜(厚度可控制在10nm-100μm)。 因液滴尺寸极小且分布均匀,彻底避免了传统喷涂的“咖啡环效应”和边缘堆积问题。 二、超声喷涂VS传统工艺:四大技术优势 三、超声喷涂的六大行业应用场景 1.氢燃料电池:催化层的“纳米级画笔” 核心需求:在质子交换膜(PEM)上均匀涂覆铂碳催化剂,提升燃料电池效率。 解决方案:超声喷涂可精准控制Pt载量(低至0.05mg/cm²),避免“催化剂团聚”,延长电池寿命。 2.锂电池制造:极片涂布的“零缺陷”保障 痛点破解:传统刮刀涂布易导致锂电正极(如NCM811)开裂,影响电池能量密度。 超声优势:非接触式喷涂减少机械应力,极片孔隙率均匀,快充性能提升15%。 3.电子电路:柔性银浆电路的“微雕大师” 应用案例:在PET薄膜上喷涂导电银线(线宽<50μm),替代蚀刻工艺,成本降低40%。 4.光伏产业:钙钛矿电池的“薄膜革命” 技术突破:超声喷涂可在常温下沉积钙钛矿吸光层,避免高温退火导致的晶格缺陷。 5.生物医疗:药物载体的“精准包裹” 创新应用:制备载药微球(如紫杉醇脂质体),粒径分布窄(CV值<5%),提升靶向治疗效果。 6.光学镀膜:AR玻璃的“隐形盔甲” 性能提升:喷涂宽带减反射膜(折射率梯度设计),透光率高达99.5%,硬度超9H。 四、如何选择超声喷涂设备?3大核心指标 雾化精度:液滴尺寸范围(越小越适合纳米涂层)、雾化稳定性(CV值<10%为佳)。 控制系统:多轴运动精度(±0.1mm)、闭环反馈(实时监测膜厚/湿度)。 工艺适配性:支持浆料粘度范围(1-5000cP)、溶剂兼容性(水基/有机溶剂)。 行业标杆推荐:无锡氢芯科技的超声波系列设备,凭借专利超声喷嘴与智能控制系统,已服务于研究所、华北大学等 头部企业和高校,国产化替代率超70%。 五、未来趋势:超声喷涂的智能化升级 AI工艺优化:通过机器学习自动匹配材料参数,缩短研发周期。 卷对卷(R2R)量产:集成超声喷涂的连续式生产线,产能突破100㎡/h。 绿色制造:零VOC排放工艺,助力“双碳”目标实现。 结语:抢占涂层技术制高点 超声喷涂凭借其精密、高效、环保的特性,正重塑制造业的底层工艺逻辑。无论是研发新型燃料电池, 还是打造高性能锂电池,掌握超声喷涂原理与技术选型策略,将成为企业降本增效的关键。 立即行动:点击咨询,获取免费工艺方案测试,体验超声喷涂如何为您的产品赋能! |