|

|

|

|

|

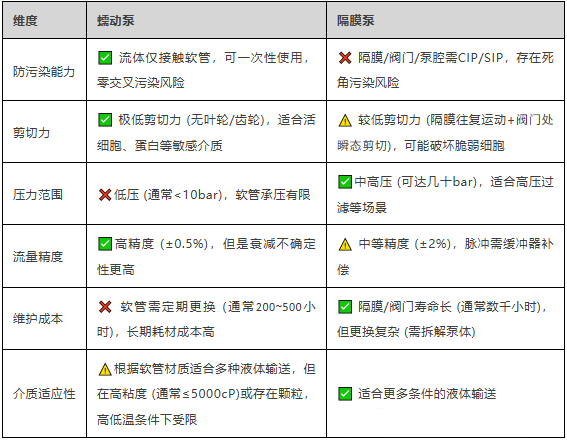

蠕动泵vs隔膜泵时间:2025-07-28 流体输送是许多生物制药工艺中的核心步骤。流体输送不是简单的机械操作,更关系到细胞活性、蛋白结构完整性以及最终 产品的无菌性与一致性。 蠕动泵和隔膜泵几乎是生物制药工艺中最常用的两类流体输送设备。本文将从工作原理、优点和缺点对两者展开系统性比较。 蠕动泵 典型的蠕动泵包含三个基本组成部分:电机驱动单元、泵头和弹性软管。 蠕动泵通过电机驱动滚轮或压块交替挤压和释放柔性软管来实现连续的流体输送。挤压时,滚轮密封弹性管并推动流体向前。 当滚轮移开时,软管弹性恢复原状,产生负压并吸入更多流体。 图1.蠕动泵的工作原理示意动画 常用蠕动泵包括调速型,流量型,分配型和定制型蠕动泵,根据应用场景不同具有不同的操作特性,核心目的都是实现精确的流量控制。 蠕动泵在使用中比较突出的优点总结如下: 零交叉污染风险:蠕动泵的设计确保流体仅接触泵管,而不与泵体接触,更换软管即可切换不同产品,这有效消除交叉污染风险。此特性 使其在卫生标准要求高的无菌环境(如制药、食品加工和生物技术行业)中尤为理想,无需复杂的清洁验证。 高洁净度:预灭菌软管(如伽马辐照)即拆即用,流道无死角、无阀门结构,杜绝微生物滋生。 维护简单:蠕动泵结构设计简单,不需要复杂的阀门和密封件。这种简单额设计不仅降低了故障率,还减少了维护成本和停机时间,广泛应用 于连续生产和高强度使用的工业环境。 低剪切力:蠕动泵在输送过程中对流体产生的剪切力极低,能有效保护流体的物理和化学性质,避免因剪切力导致的降解或破坏。 耐腐蚀能力:被输送液体在软管内蠕动而不与泵体直接接触,因此可以输送软管能耐受的各种类型的流体,如有机溶机、腐蚀性液体等。 蠕动泵在使用中比较突出的缺点总结如下: 软管易损性:蠕动泵的软管在滚轮或压块的持续挤压下容易磨损(硅胶管寿命通常仅200-500小时)。特别是在高频或高压操作条件下,软管的 使用寿命会显著缩短,维护成本增加,停机时间延长,影响设备的连续运行效率。 流量和压力有限:蠕动泵的流量和压力能力相对较低,不适合大流量或超滤等高压应用(输出压力通常<6bar),这限制了其在需要大规模或高压 流体输送中的应用,如超滤系统。另外,蠕动泵工作在滚轮切换时会产生一个脉冲流导致流量波动。 流量衰减不确定性:不同泵头,软管之间会存在流量差异。随着软管的磨损,流量也会出现变化。虽然蠕动泵流量精度很高,但是由于其衰减的 不确定性,对流量长期精度要求特别高的应用场景,也不建议使用蠕动泵。 温度限制:蠕动泵软管所用材料对极端温度敏感。高温下软管可能软化或变形,而低温下则会变脆易破裂。这限制了它们在高温加热或低温冷却 工艺中的应用。而高速挤压导致软管摩擦生热可能影响热敏感蛋白活性。 对产品的影响:有许多研究报道蠕动泵泵送会导致一些蛋白质形成颗粒(为什么蠕动泵泵送会导致蛋白质形成颗粒),因为 蠕动泵送过程中由于界面吸附蛋白质会在管路内壁形成蛋白质膜,该膜在泵头滚轮运动过程中连续撕裂并反复形成,导致蛋白 质膜碎片进入本体溶液进而形成蛋白颗粒。 隔膜泵 隔膜泵的核心工作原理是接收控制信号,借助驱动装置,驱动柱塞做往复运动,从而推动液缸中的流体,并将动力传递给隔 膜片,使其脉动式来回运动,进而改变工作腔的容积。隔膜泵的运行分为两个阶段: 吸入阶段:隔膜向后移动,泵腔容积增大,形成负压,流体被吸入泵腔。 排出阶段:隔膜向前移动,泵腔容积减小,压力增大,流体从泵腔排出。 图2.隔膜泵的工作原理示意动画 根据所用动力源的不同,隔膜泵可分为三种类型:气动隔膜泵、电动隔膜泵和液压隔膜泵。其中,电动隔膜泵适用于需要连 续运行或精确流量控制的应用场合,如食品加工、水处理和制药行业。 隔膜泵在使用中比较突出的优点总结如下: 广泛的处理能力:隔膜泵用途广泛,能够处理多种液体,输出压力远高于蠕动泵。包括腐蚀性、含颗粒、高粘度、挥发性、 易燃性和有毒物质。其隔膜由丁腈橡胶、氯丁橡胶和氟橡胶等材料制成,化学兼容性优于多数蠕动泵软管,适用于多样化的工业应用。 高安全性:隔膜泵设计为无泄漏运行,具有宽流道和无轴封结构。在输送挥发性、腐蚀性或危险流体时,将泄漏风险降至 最低,有效防止环境污染和人身伤害。 自吸与干转能力:隔膜泵无需引水即可运行,自吸高度可达7米。即使在长时间干转情况下泵体也不会损坏。内置智能保护可在 过载时自动停机,并在条件恢复正常时恢复运行,防止设备故障。这提高了安全性、运行效率和使用寿命。 长期运行经济性:隔膜泵金属泵体寿命通常超5万小时,维护周期长达6-12个月,显著低于蠕动泵的软管更换频率(通常200- 500小时)。 隔膜泵在使用中比较突出的缺点总结如下: 清洁成本较高:多次使用的隔膜泵的泵腔和阀门结构存在死角(如球阀密封面),清洁残留风险高,清洁验证复杂。 流量和压力波动:由于隔膜的往复运动,隔膜泵会产生脉动的流量和压力输出,导致流体输送是间歇性的而非连续的。 剪切风险:虽然隔膜泵的剪切力并不大,但是在在阀门启闭瞬间还是会产生局部高剪切力,可能会导致剪切力敏感蛋白的结 构破坏。 能耗较高:隔膜泵通常能耗较高。依靠压缩空气的气动隔膜泵需要大量能量来产生和传输空气。虽然电动隔膜泵更节能,但在 高负载条件下其功耗会显著增加。 蠕动泵和隔膜泵的比较 蠕动泵和隔膜泵几乎是生物制药工艺中最常用的两类流体输送设备,简单的优势和劣势总结如下: 上一篇超声波雾化生物气溶胶下一篇探入式超声波雾化喷嘴 |