|

|

|

|

|

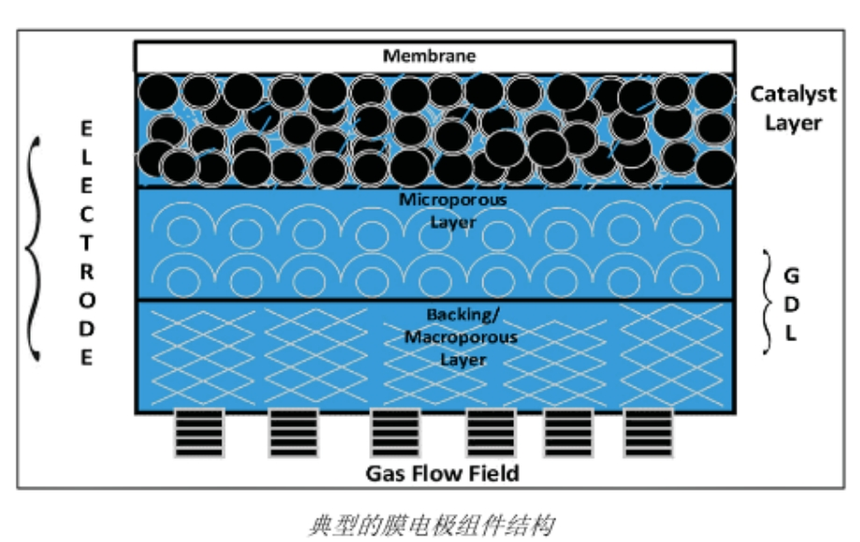

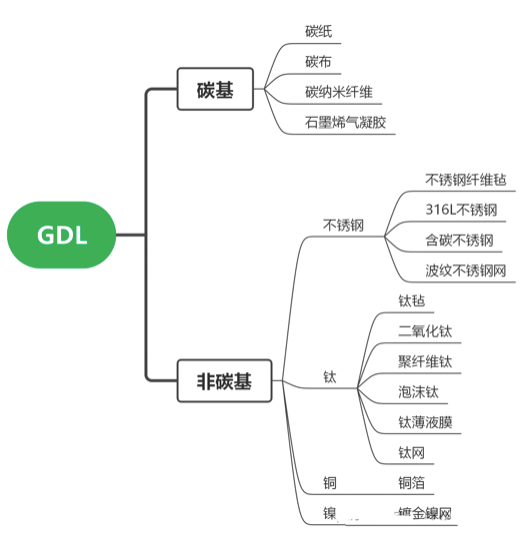

燃料电池气体扩散层GDL的结构时间:2025-09-08 气体扩散层(GDL)是催化剂层外部的关键部件,承担着气体分布、水分传输、热传导和电传导等多项 重要功能,同时为膜电极组件(MEA)提供机械完整性。 GDL连接催化剂层和双极板,因此作为通往催化剂层的通路介质,促进反应物向电催化剂位点的传输。 GDL能有效去除产物水。其结构由两部分组成:疏水剂层和覆盖微孔层的碳纸或布料微孔层。 反应气体通过这些层间的微孔进行扩散。疏水剂层形成开放孔隙,可防止过量水分积聚。 从功能上讲,GDL还能帮助清除产物水,否则当水分堵塞GDL位点时,会阻碍反应物进入催化剂位点,从 而严重损害燃料电池性能。膜组件、电催化剂与GDL通过夹层结构组装成膜电极组件(MEA)。 GDL最初由大孔层或基底(MPS)构成,通常为编织或非编织片材,厚度150~200μm之间,孔径10~30μm 之间。自21世纪初以来,碳基材料已成为广泛使用的基底材料。 主要采用碳基材料制造,包括碳纸、碳布、碳毡、碳纳米管(碳纳米管)以及含膨胀石墨的碳纸。 台湾碳能气体扩散层 其中,碳纸和碳布可改用铜箔、镍泡沫、钛泡沫等金属材料替代,也可选用由聚合物与陶瓷复合而成的材料。 在阳极和阴极GDL材料的选择中,碳纸通常更受青睐。GDL的厚度不宜过大,一般应小于300μm,否则 会产生较大的欧姆电阻。 为提升电导率和水分管理能力,气体扩散层(GDL)制造技术的最新进展引入了微孔层(MPL),其 厚度最大50μm。 该结构主要由碳粉与疏水剂(如聚四氟乙烯PTFE)构成,这些材料被涂覆在碳基底朝向催化剂层的内侧, 孔径范围为100~500nm。 理想的气体扩散层结构需同时具备亲水孔隙(维持膜层湿润导电)和疏水孔隙(排出多余水分并保持反 应气体通道畅通)。碳材料的亲水性取决于所用碳纤维种类、粉末成分及是否经过石墨化处理。 但需注意,过量使用疏水剂会导致导电性、孔隙率和渗透性下降,因此最佳用量需根据疏水剂类型和 碳材料特性进行调整。 验证GDL性能时,需要考虑很多微观结构特性,包括孔隙率、渗透性、导热性和电导率以及表面形貌等。 GDL的一个主要作用是提供机械强度来支撑膜层和催化剂层。在组装MEA时,GDL经常承受高压缩力, 因此,GDL需要足够坚固和稳定以承受机械应力。 较高的MEA组装压力可以降低电阻和热阻,但同时也会影响气体扩散层中的反应物的流动,比如导致 GDL侵入流场的现象。 碳纸是比碳布更常用的GDL,其脆性特性使得材料具有更高的抗压强度,同时提供更优的机械支撑, 并确保整个系统内的气体均匀流动。 而碳布由于孔隙率更高且结构更为疏松,会出现侵入流场引发气流不均匀的现象,进而影响燃料电池性能。 碳纤维布 台湾碳能碳布 GDL的另一个主要作用在于将反应气体输送到催化剂层,并清除燃料电池运行过程中产生的多余水分。 质量传递机制指的是气体和液体通过多孔气体扩散介质进行移动的机制,并且取决于分子的加速度以 及环境因素。 在氢燃料电池运行过程中,液态水会在阴极催化剂层与MPL的接触界面处生成。 液态水主要通过MPL和碳基底的大孔隙向流场通道迁移,而MPL的小孔隙因其疏水特性会阻碍液态水 的流动,反而成为反应气体向反应区输送的通道。 上一篇超声波喷涂Ab胶下一篇无锡氢芯科技是超声喷涂机设备厂家 |