|

|

|

|

|

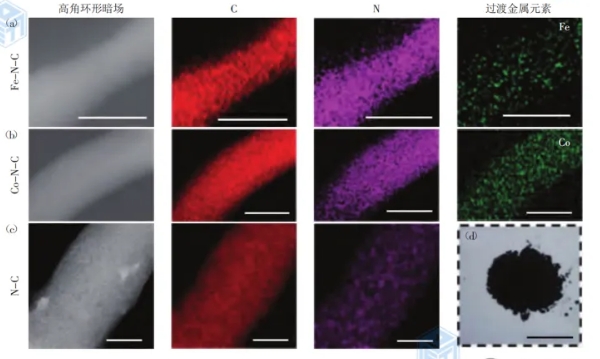

质子交换膜燃料电池催化剂时间:2024-12-17 1 催化剂 1.1Pt基单金属及其合金催化剂 在燃料电池发展初期,Pt或Pt合金催化剂与其他金属催化剂相比,表现出了更高的催化活性。然而,Pt金属的储量较低、成本高、稳定性差、易于团聚、容易受甲醇与一氧化碳(CO)毒化。与酸性介质相比,Pt在碱性介质中表现出更低的 ORR催化活性和效率。Pt基催化剂的电催化活性可以通过以下途径提高:①加入适当的过渡金属来提升铂原子的分散性和比活性;②形成核壳结构,提高铂原子的利用率,并通过核心的应变和配体效应改变电子性质;③形成和维持只暴露于电解质中的最高活性面的结构:①通过合金化来增加表面积和应变从而形成多孔结构。因此,将相对廉价的金属(如钯(Pd)、铜(Cu)和镍(Ni)等)与Pt复合,降低贵金属 Pt的用量,形成二元合金,是一种提高催化剂催化活性、降低催化剂成本的有效策略。 Pd是除 Pt之外的另一种具有高ORR 活性的贵金属,其含量丰富、成本低,但 ORR活性低于Pt,构建双金属 Pt-Pd 的合金化体系已被证实可以提高 Pd催化剂的 ORR 活性。Liao等在室温下通过电置换反应成功合成了碳(C)载 Pt修饰 Pd 的双金属纳米粒子(Pt-Pd/C),其中Pt接近单层覆盖,比较在0.6V下的比质量电流密度的2种催化剂性能,发现Pt-Pd/C表现出的催化活性是商用 PUC的1.3倍。这项工作对于理解表面单层催化剂的 ORR 和开发先进的阴极催化剂具有重要意义。Pt-Cu合金是一种比较有前景的催化剂,因为Cu的氧化还原电位较高,且处在 Pt 表面层下方的 Cu原子比较稳定,而 Cu的高亲气性也会显著提升 Pt-Cu合金的催化活性,Pt.Cu合金中独特的金属配位键也可以显著提高其反应动力学,进而提高其催化活性。Gatalo等通过改性溶胶-凝胶法,制备出紧密嵌入在改性碳载体中的 PtCu3 纳米颗粒催化剂。在电压循环活化(potential cycling activation,PCA)之后,Pt -CuC催化剂的 ORR活性更州优导PCA可以有效去除不稳定的 Cu。脱 Cu程度不同对Pt-Cu/C催化剂的ORR活性其有决定性影响。 Chelaghmia 等通过电化学沉积工艺在活化石墨电极上制备了 Pt-Ni 合金核壳结构催化剂。电化学测试结果显示,与 PUC 相比,Pt-Ni/C 表现出更高的催化活性、更好的稳定性。通过提高温度和对 Ni 进行改性,Pt-NiC 催化剂对乙醇与 2-丙醇的中间产物具有耐受性,这归因于 Pt 和Ni 之间的协同效应、电子效应和多孔结构。引入非 Pt 贵金属如 Pd 来修饰 Pt基催化剂,或是引入过渡金属(Cu、Ni等),不仅可保持高的催化活性和耐久性,还能促进Pt的高效利用。但是Pt基合金中的过渡金属在酸性介质中的稳定性不强,易发生溶解流失,最终会对催化剂的稳定性造成不利影响。 1.2非贵金属催化剂 1.2.1 过渡金属氧化物催化剂 目前已经开发了多种类型的无铂族金属(PGM)催化剂,如过渡金属化物化剂、过渡金屆-氮-碳(M-N-C)催化剂。其中,M-N-C 催化剂被认为是最有前景的。 与 Pt基贵金属相比,过渡金属氧化物成本低廉、储量丰富、ORR 催化活性高,被认为是 Pt基催化剂的有力替代者。Meng 等合成了各种结构的锰氧化物(MnO2),系统研究了这些材料作为 ORR 催化剂在碱性介质中的电催化性能。结果发现,MnO2的催化活性高度依赖于其化学成分、品体结构、形貌及孔结构。a-MnO2 的ORR 催化的本征活性与最先进的铂催化剂相当,a-MnO2的4e-转移提高了电子转移效率,表现出更好的 活性:6-MnO2显示出中等的峰值电流,表明其在ORR中的催化活性较差。 2 种材料的不同催化活性验证了特殊形貌结构的决定性作用。Gao 等通过简单的湿化学方法(化学还原1氧化蚀刻法)对氧化铈(Ce02)纳米棒进行连续交替处理。电化学测量结果表明,Ce3+/Ce4+的比值在 CO的催化氧化中起着重要作用。催化剂活性与其表面性能相关,和未蚀刻的 CeO2 纳米棒相比,蚀刻的纳米棒显著提高了催化剂对 CO氧化的催化活性。这样,可以通过对 CeO2纳米棒表面不断调整来逐渐增强其催化活性。然而,过渡金属氧化物导电性差,其表面缺乏吸附位点,催化活性位点难以充分暴露,因此实际催化效果并不理想;并且在ORR过程中,过渡金属氧化物颗粒容易发生团聚,导致其 ORR 活性降低。提升材料氧化还原催化性能的常用方法主要有形成特殊形貌结构的纳米颗粒和金属纳米颗粒表面的改性。 1.2.2 过渡金属-氮-碳催化剂 过渡金屆-氮-碳(M-N-C)催化剂是 PEMFC 中 Pt基催化剂的廉价替代品。在 M-N-C 结构中,铁-氮碳(Fe-N-C)因高 ORR活性受到极大关注[16]。然而,Fe-N-C 催化剂与 PGM 的催化性能仍存在很大差距,因为前者的活性位点有限。因此,创造更高密度的氨(N)配位单铁(Fe)原子是提高Fe-N-C 催化剂性能的主要途径之一。Xiao 等[17]以 ZIF-8为自模板,通过一步热解法制备了基于 Fe单原子的 Fe-N-C 催化剂。通过模板辅助合成工艺,实现了 Fe-N-C 活性位点的均匀分布,与直接热解获得的 Fe-N-C 催化剂相比,显著提高了 ORR 活性且拥有良好的稳定性。钴-氮-碳(Co-N-C)催化剂的催化活性不如铁基催化剂[18],但其具有更稳定的结构,特别是在酸性电解质中。在 ORR 过程中,原子分散的钴(Co)很难从CoN4 活性位点分离出来,这表明 Co-N-C 催化剂的内在结构具有稳定性因此,构建具有核壳结构的 Co-N x0002 C催化剂是开发高效耐用 ORR 催化剂的可行策略之一[19]Cheng 等[20]通过静电纺丝方法开发了嵌入单个Co原子的 Co 纳 米 颗 粒 和 N 共掺杂的碳纳米纤维(CO@SACo-N-C),然后进行碳化和氨气(NH3)蚀刻程序,获得了高度多孔、原子分散、具有独特核壳结构的CO-N-C纳米纤维催化剂。此催化剂在酸性和破性介质中都表现出较好的 ORR 活性和耐久性。Fe-N-C 和Co-N-C 合成碳纳米纤维的形貌及元素分布结果 如图1所示。

图1 合成碳纳米纤维的形貌及元素分布结果 |