|

|

|

|

|

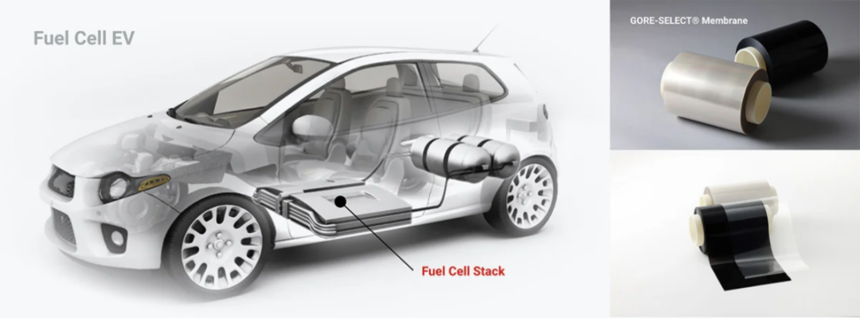

膜电极组件MEA生产工艺时间:2025-02-08 膜电极组件(MEA)是PEM制氢电解槽和氢燃料电池的核心,一般包括质子交换膜催化层和气体扩散层,其性能直接影响到装置的电化学反应效率、离子传导能力等。

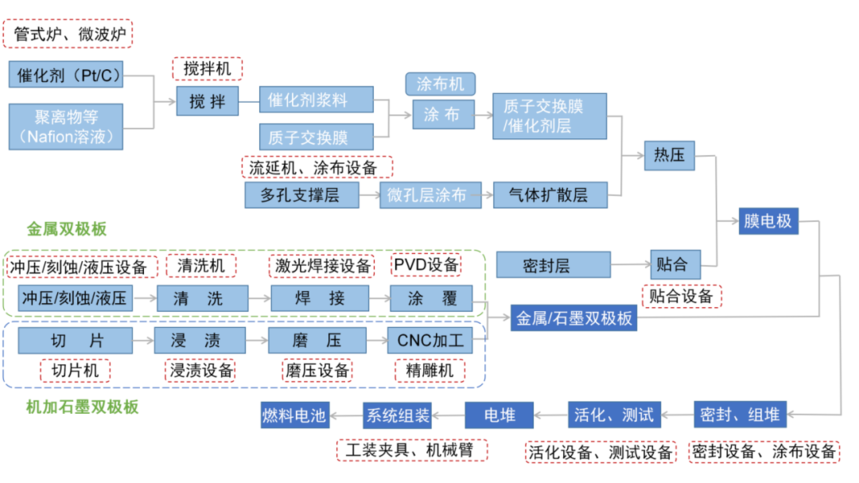

戈尔膜电极 它由两侧配有电极的聚合物电极膜组成。氢气从一侧(阳极)进入,与催化剂反应后分离为质子和电子。质子穿过膜到达另一个电极(阴极)。在这里与氧气合成,并在催化剂的作用下生成水。无法穿过质子交换膜的电子会从燃料电池中流出,用于产生电能。 一、三合一的膜电极(MEA)生产工艺 从膜电极生产流程来看,主要涉及搅拌、涂布、贴合、热压和模切等生产工序。

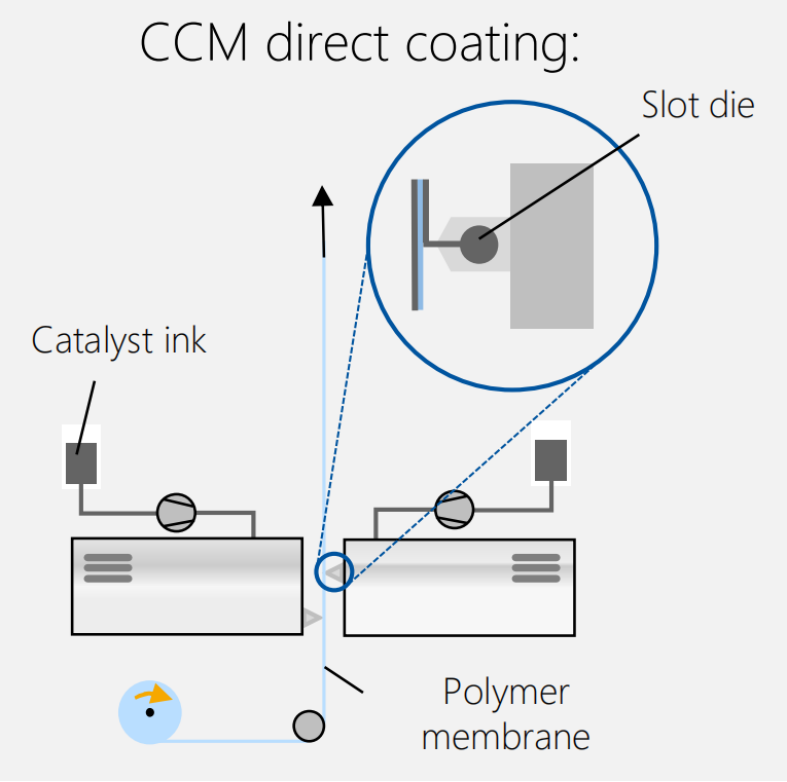

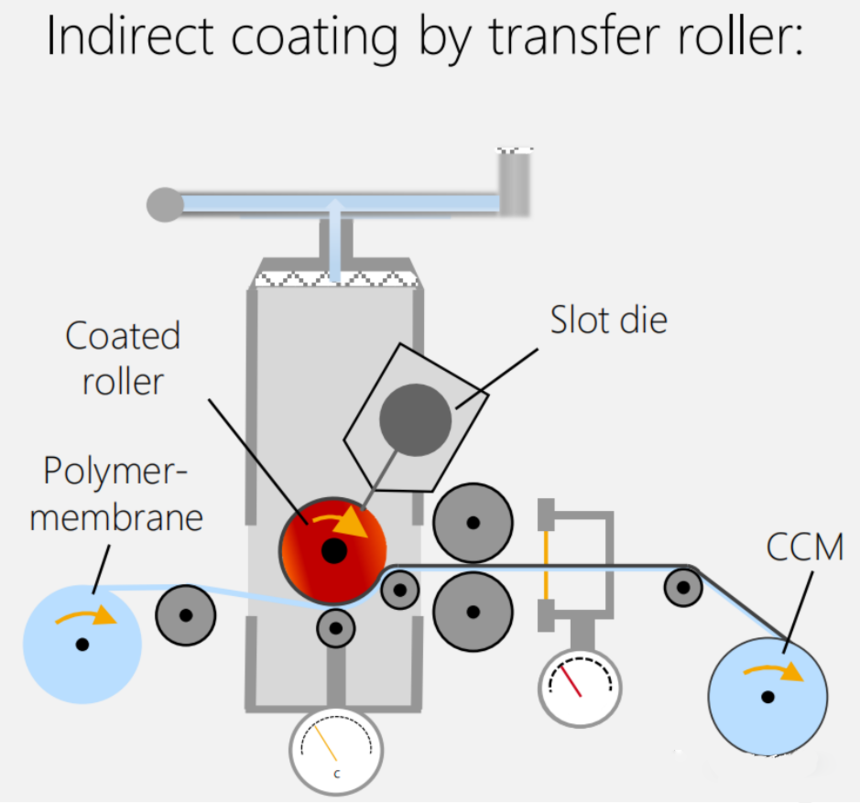

1、加工流程工艺总述 以热转印法为例进行工艺介绍 催化剂浆料配置——催化剂涂布到承载体聚合物膜上——热转印到PEM上——去除承接催化剂的聚合膜——密封边框加工——形成MEA 擎动动力膜电极生产图 2、加工流程工艺详述 ②分工艺说明 催化剂浆料配制 物料准备阳极浆料:重量比约15%的Pt-C催化剂、重量比约40%的去离子水和40%的甲醇类有机溶剂、约5%的聚离体溶液做粘合剂。阴极浆料:重量比约20%的Pt-C催化剂、重量比约35%的去离子水和35%的甲醇类有机溶剂、约10%的聚离体溶液做粘合剂。浆料分散设备说明:分散设备可以用浆式搅拌机、球式搅拌机、超声波分散机等设备。 催化剂浆料配制 分散搅拌,浆料混合均匀。(阴阳极的成份差异需要分别配制加工)配制过程参数控制: a.阴极铂载量:0.4 mg/cm? b.阳极铂载量:0.1 mg/cm? c.环境控制:无污染物 d.分散搅拌时间:>1h e.建议搅拌温度:2摄氏度 f.建议搅拌转速:600~4000rpm 影响品质因素搅拌分散时间、温度,环境品质特征多孔性、粘度、铂分布的均匀性。 催化剂浆料的涂布和干燥 材料准备: 配制好的催化剂浆料、一种聚合物膜 设备:浆料喷枪或其他替代设备(如转辊式丝网印刷、喷墨印刷、刮刀涂布等等)、加热传送带、IR/DC在线监测设备。 过程参数和要求 a.阳极膜厚:3~15μm;阴极膜厚:10~30um b.供料速度:0.1~1 m/minc.干燥时间:约4分钟 d.干燥温度:加热气流约30~70度;加热辊设定约120~160度。 影响品质因素 a.催化剂浆料粘度 b.使用的工具或设备c.干燥设备温度 品质特征 a.涂层均匀一致性 b.涂层厚度涂层干燥度 d. 粒径大小。 将固化的催化剂层热转印到PEM上 材料准备:加工好的分别附着在聚合物(膜)表面的阴阳极催化剂、质子交换膜卷料(PEM) 设备:传送带、热压辊、去除废料聚合物膜的转辊。(一种定制设备)。 过程参数和要求 a.线性拉力:150-250 N/cm。 b.热压辊温度:100 - 170 ℃。 将固化的催化剂层热转印到PEM上 影响品质因素 a.承接催化剂层的聚合物膜的品质(离型效果,催化层能不能正常剥离)。b.供料速度和辊子压力以及温度的组合。(决定催化层和PEM的接着效果)。 c.压力持续时间 品质特征 a.聚合物膜无残留。 b.聚合物膜层对催化剂层没有损坏。 c.催化剂层在PEM上的良好附着。 膜电极(MEA):密封边框的加工 材料准备:上制程加工好的两面涂有阴阳催化剂的卷料,涂布有接着层的密封边框卷料(材料为PI、PET、PEN等) 设备:传送带、转向辊、定制的模切辊、层压辊、真空模切辊(可以是一种定制设备)。 膜电极(MEA):密封边框的加工影响品质因素 a.各辊轴的同向、同轴平行对齐等,(多层料不能跑偏)b.边框和CCM之间的位置公差。 至此一个完整的MEA卷料就形成了。 3、其他方法 目前一般还有以下两种方式:直涂式和通过传送辊的间接涂布式样。

直涂式CCM法

传送辊的间接涂布式CCM 二、七合一的MEA模组生产工艺 GDL生产、与MEA贴合工艺流程总述 图片 GDL工艺说明: 切碎碳纤维——形成碳纸——碳纸树脂浸渍——石墨化——憎水处理——烧结微孔层——与前制程形成的MEA贴合 三、膜电极的应用 膜电极组件(MEA)作为PEM制氢电解槽和燃料电池的核心,除了应用于制氢电解槽中,还装载于燃料电池中应用于各行业。

常规装载:适用于要求相对较低应用,例如乘用车、无人机或叉车 高负荷:用于商用车和其他重型车辆(例如大巴车、物流车、重卡等) |