|

|

|

|

|

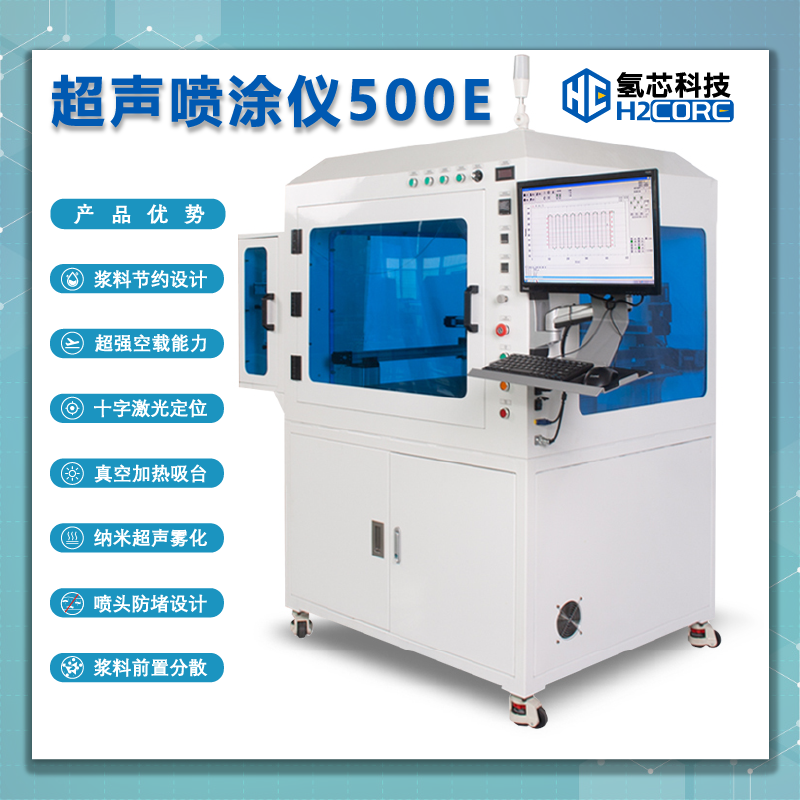

超声波喷涂技术在GDL制备中的应用时间:2025-03-21 超声波喷涂技术在气体扩散层(GDL)制备中的应用与优势 1.引言 燃料电池作为清洁能源技术的核心组件,其性能高度依赖于关键材料的设计与制备工艺。气体扩散层(GDL) 作为质子交换膜燃料电池(PEMFC)的核心部件,承担着气体传输、水管理、导电与机械支撑等多重功能。传统 喷涂工艺(如空气喷涂、刮涂)在GDL微孔层(MPL)的涂覆过程中常面临涂层均匀性差、材料利用率低等问题。 超声波喷涂技术凭借其非接触式、高精度雾化的特点,成为优化GDL制备工艺的创新解决方案。 2.超声波喷涂技术原理 2.1技术核心 超声波喷涂仪通过压电换能器将电能转化为高频机械振动(通常20–200kHz),使喷嘴处的液体在超声波的 剪切作用下形成均匀的微米级雾滴(粒径可控至10–50μm)。相较于传统喷涂的加压雾化,超声波雾化具有以下特点: 低流速喷涂:无需高压气体,减少飞溅和过度喷涂; 均匀雾化:液滴尺寸分布窄,提高涂层一致性; 适应复杂浆料:可处理高粘度、含纳米颗粒的浆料(如炭黑、PTFE乳液)。 2.2设备组成 超声发生器:提供高频电信号; 压电换能器:将电能转化为机械振动; 雾化喷嘴:根据需求定制孔径与喷雾模式; 运动控制平台:实现高精度路径规划(±0.1mm重复定位精度)。 3.超声波喷涂在GDL制备中的关键应用 3.1微孔层(MPL)涂覆 GDL的MPL通常由炭黑、疏水剂(如PTFE)和造孔剂组成,需在碳纸基底上形成厚度5–50μm的多孔结构。超声波喷涂的优势体现为: 精准控制涂层厚度:通过调节喷嘴移动速度、雾化频率和浆料浓度,实现亚微米级厚度精度; 减少材料浪费:材料利用率可达90%以上(传统喷涂仅60–70%); 避免基底损伤:非接触式喷涂减少对碳纸纤维结构的机械冲击。 3.2功能化涂层制备 梯度结构设计:通过多层喷涂实现孔隙率/疏水性的梯度分布,优化水管理能力; 催化剂负载:在GDL表面直接喷涂Pt/C催化剂层,简化膜电极(MEA)组装流程。 4.技术优势与实验验证 案例研究 某研究团队采用Sono-TekExactaCoat系统制备Pt/CNTs复合GDL,结果显示: 催化剂层厚度偏差控制在±0.8μm内; 燃料电池峰值功率密度提升12%(对比刮涂法); 催化剂载量降低15%的同时保持相同电流输出。 5.技术挑战与未来趋势 5.1当前挑战 浆料流变学优化:高固含量纳米浆料的分散稳定性需与超声雾化参数匹配; 大规模生产适配性:需进一步提高喷涂速度以满足卷对卷(Roll-to-Roll)生产需求。 5.2发展方向 智能化工艺控制:集成机器学习算法实时调节喷涂参数; 多材料共喷涂:同步沉积疏水/亲水组分,实现GDL功能一体化; 绿色制造:结合水性浆料与超声喷涂,减少VOC排放。 6.结论 超声波喷涂技术为气体扩散层的高精度、低成本制造提供了革新路径。其在控制涂层微观结构、提升 燃料电池性能方面的潜力已得到实验验证。随着设备智能化与工艺标准化的发展,该技术有望推动燃料 电池从实验室走向规模化生产。 |