|

|

|

|

|

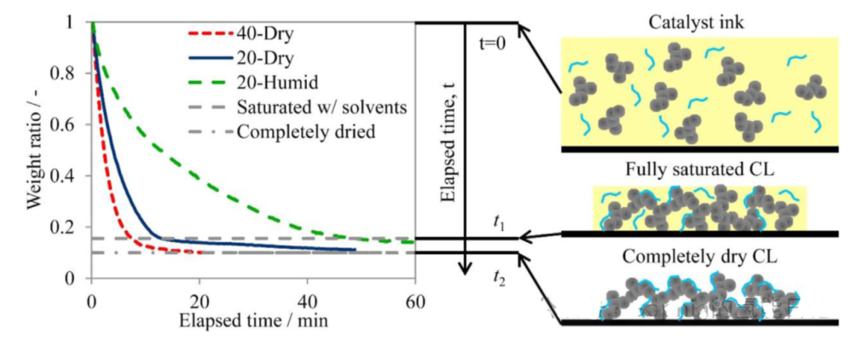

膜电极制备工艺详解-干燥工艺时间:2025-04-15 作为催化层(CL)制备的最后一步,湿膜的干燥过程也将显著影响其形态和微观结构,强制通风(空气) 烘箱是当前首选的干燥方法。作者[1]通过文献调研发现,浆液中的溶剂类型(此文不赘述)、干燥参数(湿度、 温度)、干燥方式(冷冻干燥、真空干燥和烘箱干燥)均会影响CL的多孔结构,进而影响其电化学性能。 Suzuki等人研究了干燥参数(如湿度和温度)对CL多孔结构的影响。图1展示了湿膜的重量变化和结构变 化。在溶剂蒸发过程中,颗粒的堆积行为分为两个阶段:在初始阶段,颗粒发生沉积与聚集,并伴随显著的沉 降现象。在此阶段,溶剂蒸发起主导作用,导致固含量持续增加,直至颗粒之间能够相互接触,最终形成溶剂 饱和的催化层。此状态对应于碳网络的形成。在达到此状态之前,溶剂的去除速率受干燥条件的影响,是非常 重要的环节。第二阶段中颗粒在毛细管力的作用下被压缩,孔隙中的溶剂随着干燥过程的继续被进一步去除, 直至薄膜在第二阶段完全干燥。在此阶段,重量比显著降低。孔隙率和孔径分布数据表明,溶剂的快速蒸发过 程有利于形成更多孔的CL,但对孔径的影响不明显。 图1.不同干燥条件下湿膜的重量测试(20-Dry表示20°C、0%相对湿度,40-Dry表示40°C、0%相对湿度, 20-Humid表示20°C、80%相对湿度)及相应的微观结构示意图[1]. Mauger等人发现低干燥温度与CL的低平均孔隙率和有限的次级孔隙的形成有关。此外,高的蒸发速率有 利于离聚物集中在上层,从而通过减少CL与PEM之间的质子传导阻力来提升基于GDE的MEA性能。Talukdar 等人研究了冷冻干燥、真空干燥和烘箱干燥等干燥方法对CL的孔隙率、电化学活性表面积、气体渗透性和离 聚物分布的影响。研究发现冷冻干燥的CL表现出更高的孔隙率、更好的离聚物分布,以及较低的传质阻力, 因此在高电流密度下表现出更好的性能。Scheepers等人[2]研究了温度、湿度和气体流速等干燥参数对干膜 裂纹形成的影响。研究发现,裂纹的形成与电极层中液体的选择性干燥相关,这可通过调整干燥条件来实现: 1.如果在干燥过程中水逐渐富集,CL表面将形成许多裂纹,并且由于表面张力的显著增加和基底的低表面 能,而使得薄膜从基底上剥离;如果正丙醇富集,表面张力将降低,从而减少毛细管应力。在这种情况下,CL表 面仅有微小裂纹形成。 2.温度对催化层表面裂纹的形成无明显影响,但较高温度可显著缩短干燥时间。 3.气体流速可同时控制干燥时间和干燥选择性。较高的气体交换速率会导致正丙醇富集,同时缩短干燥时间; 而较低的流速则会导致水富集并延长干燥时间。 4.随着气体蒸气分压的增加,干燥速度减慢,液相中水的含量增加。 图2.选择性干燥过程中薄膜形成过程的示意图。随着溶剂的持续蒸发,颗粒开始聚集。溶剂残留在孔隙中, 影响毛细管压力,从而导致薄膜颗粒的内聚。随着薄膜的进一步干燥,已排空的孔隙成为薄膜的预定断裂点。 如果毛细管压力远高于薄膜颗粒与基底之间的粘附力,薄膜会发生分层。因此,裂纹和分层的发生取决于干燥 过程中富集的溶剂类型,这些溶剂会增加或减少毛细管中液体的表面张力。 可应用的最高干燥温度是多少,该如何选择考察范围呢? Linda等人[3]提出,催化层中最敏感的成分是离聚物。高温干燥可能导致催化层内离聚物网络的降解/分解。 但是,如果温度太低,所需的干燥时间会增加,这将导致更长的干燥工艺线,进而增加投资成本。研究人员首 先通过差示扫描量热法在30-400°C范围内分析短侧链(Aquivion)和长侧链(Nafion)离聚物的玻璃化转变温度。 结果如图3所示。Aquivion®的玻璃化转变温度在154-159°C之间,而Nafion™对温度更敏感,为125-142°C。 图3.差示扫描量热法测量不同离聚物的热解行为(左),以及不同干燥状态下CL的极化曲线图(右) 随后,他们对不同干燥温度条件下制备的催化层进行了电化学性能表征与分析(制备时的干燥温度为: 22°C(室温)、110°C、150°C、180°C、200°C和250°C)。根据极化曲线分析可知,当干燥温度高于150°C (即玻璃化转变温度)时,在相对湿度(RH)为100%和40%的条件下,电池的电流密度均出现显著下降。此外, 低于玻璃化转变温度时并不存在明显的最佳干燥温度。因此,当干燥温度接近离聚物的玻璃化转变温度(150°C) 时,燃料电池的生产效率与电化学性能达到了最优平衡状态。 质子交换膜燃料电池(PEMFC)中膜电极组件的大规模制备通常采用热空气对流干燥法来干燥催化层。科研、技术 等人探究了如图4中热空气温度(30°C、50°C、70°C和90°C)、流速(0.5、1.0、1.5和2m/s)以及相对湿度(5%、 10%、20%和30%)对催化层干燥过程及微观结构的影响。 图4.热风对流干燥室[4] 实验结果表明,所有条件下的干燥过程均基本在90秒内完成。较高的热空气温度、流速和相对湿度会加快初始 干燥速率,但随着干燥的进行,干燥速率迅速下降并最终趋于稳定。此外,在30%的相对湿度条件下,由于水蒸气 的冷凝作用,催化层的初始干燥速率呈现负值。扫描电子显微镜(SEM)图像显示,较高的空气温度和流速以及 较低的相对湿度会导致催化层更厚且孔隙率更高。随着空气温度和流速的增加,介孔数量显著增加。较高的相对湿 度会使孔径分布峰值右移,增加介孔(20–50nm)数量,同时减少大孔数量。因此,通过调控干燥条件可以有效 调控催化层的孔隙结构。

|