|

|

|

|

|

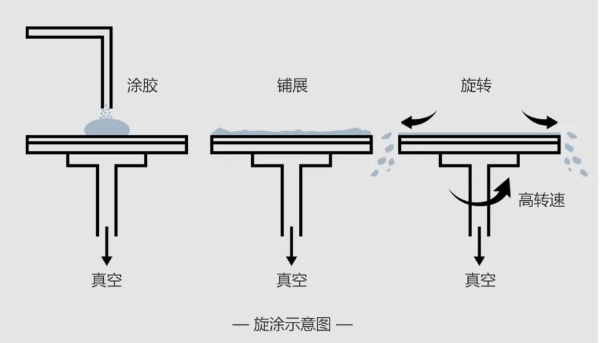

超声波雾化喷涂光刻胶时间:2025-02-14 超声波光刻胶雾化涂覆工艺 什么是光刻胶 光刻胶(Photoresist)又称光致抗蚀剂,是指通过紫外光、电子束、离子束、X射线等的照射或辐射,其溶解度发生变化的耐蚀剂刻薄膜材料。由感光树脂、增感剂和溶剂3种主要成分组成的对光敏感的混合液体。在光刻工艺过程中,用作抗腐蚀涂层材料。半导体材料在表面加工时,若采用适当的有选择性的光刻胶,可在表面得到所需图像。 光刻胶的应用领域 光刻胶是必不可少的半导体材料,广泛应用于电子元器件的制造过程,它存在于芯片、面板、PCB、光伏、集成电路的封装等等。半导体普遍应用于计算机、消费电子、网络通信、汽车电子等产业的核心领域。每个半导体产品的制造都涉及到数百个工艺,光刻胶整个制造过程分为八步:晶圆加工-氧化-光刻-刻蚀-薄膜沉积-互连-测试-封装。 光刻胶喷涂工艺种类 旋涂 旋涂是用光刻胶涂覆基材时最常用的方法。这是一种具有很高吞吐量和均匀性潜力的方法。旋涂的原理是,通常将几毫升光刻胶分配到以数1000rpm(通常为4000rpm)旋转的基板上。抗蚀剂可以在基板静止时点胶,然后加速到速度(静态旋涂),也可以在晶圆已经旋转时点胶(动态旋涂)。在纺丝过程中,任何多余的抗蚀剂都会从基材边缘剥离出来。 光刻胶在晶片表面承受的离心力使粘性抗蚀剂扩散成均匀的薄膜。该薄膜的高度直接由基板的转速控制,使操作员能够达到所需的薄膜厚度。除了旋转速度外,旋转时间还可用于控制薄膜厚度。这是由于用于分散抗蚀剂的一些溶剂或水性液体的蒸发致抗蚀剂进一步变薄。溶剂的损失也会导致薄膜的稳定因此在以后处理基材时不会塌陷。旋涂优点:包衣步骤非常短通常为10-20秒,当与点胶和处理时间相结合时可以导致处理时间少于1分钟。旋涂获得的薄膜非常光滑,并且可以非常精确地重复控制厚度。 旋涂缺点:使用非圆形基材或厚(非常粘性)的抗蚀剂时,在这些情况下边缘尤其是角落的空气湍流会导致抗蚀剂加速干燥。这种过度干燥会抑制这些区域的抗蚀剂的分拆,导致抗蚀剂珠在基材周围积聚;这种堆积的抗蚀剂侧壁称为边缘珠。如果基材表面具有大量特征或不同的形貌,则薄膜厚度的均匀性会受到影响。 浸涂 将基材垂直地从一个充满光刻胶的液池中提出来。富含溶剂的光刻胶膜从饱和溶剂的气氛中形成。 光刻胶液池正上方的饱和溶剂气氛中(如图所示),形成的光刻胶膜首先向下流动。只有当足够的溶剂从光刻胶膜中挥发后,才会使胶层变薄。因此可以通过光刻胶膜在饱和溶剂气氛中的停留时间以及衬底的拉伸速度来调节光刻胶的厚度(高拉伸速度=高抗蚀膜厚度),浸涂优点:当衬底的尺寸、重量或几何形状难以通过旋涂实现时,浸涂是一种合适的涂胶技术。如果光刻胶的消耗是一个重要的成本因素,那么浸涂工艺的光刻胶具有极高的产率。 浸涂缺点:浸涂工艺不适合双面涂布或涂布孔或沟槽的光刻胶要求,这在技术上是很难避免的。 带有图形的衬底或者有宏观三维结构的样品,其上有大量的光刻胶可以在刚被涂覆的衬底上流动,因此衬底上很难获得均匀厚度的胶膜。 浸涂 将基材垂直地从一个充满光刻胶的液池中提出来。富含溶剂的光刻胶膜从饱和溶剂的气氛中形成。 光刻胶液池正上方的饱和溶剂气氛中(如图所示),形成的光刻胶膜首先向下流动。只有当足够的溶剂从光刻胶膜中挥发后,才会使胶层变薄。因此可以通过光刻胶膜在饱和溶剂气氛中的停留时间以及衬底的拉伸速度来调节光刻胶的厚度(高拉伸速度=高抗蚀膜厚度),浸涂优点:当衬底的尺寸、重量或几何形状难以通过旋涂实现时,浸涂是一种合适的涂胶技术。如果光刻胶的消耗是一个重要的成本因素,那么浸涂工艺的光刻胶具有极高的产率。 浸涂缺点:浸涂工艺不适合双面涂布或涂布孔或沟槽的光刻胶要求,这在技术上是很难避免的。 带有图形的衬底或者有宏观三维结构的样品,其上有大量的光刻胶可以在刚被涂覆的衬底上流动,因此衬底上很难获得均匀厚度的胶膜。 超声波雾化喷涂 超声波喷涂通过高精度注射泵能够准确控制光刻胶的流量,对流经喷嘴的光刻胶进行雾化分散。然后经过带压气流导向,直接分散于基片表面上,不需要进行旋转分散,就可以通过对各项工艺参数进行调整,从而使基片表面形成厚度可控的光刻胶薄膜。该方法并不局限基材的涂覆面积,工艺过程易于控制和调节,可有效保证产品质量的稳定性,而且光刻胶浪费少。超声波雾化喷涂优点:超声波喷涂技术可以使液体形成细颗粒均匀分布在基材表面,基材表面的涂层厚度均匀,增加了光刻胶的成型质量,提高了光刻胶的质量和稳定性。超声波喷涂技术可以提高光刻胶的可塑性,可以将光刻胶喷涂到十纳米到几十微米的厚度,提高了光刻胶的可塑性,有利于获得精度更高的结构。 超声波喷嘴系列使用高频振动产生数学定义的液滴的软雾。消除了喷嘴堵塞,因为没有压力来产生喷雾,液滴的分布尺寸非常窄,进一步有助于沉积层的均匀性。 |