|

|

|

|

|

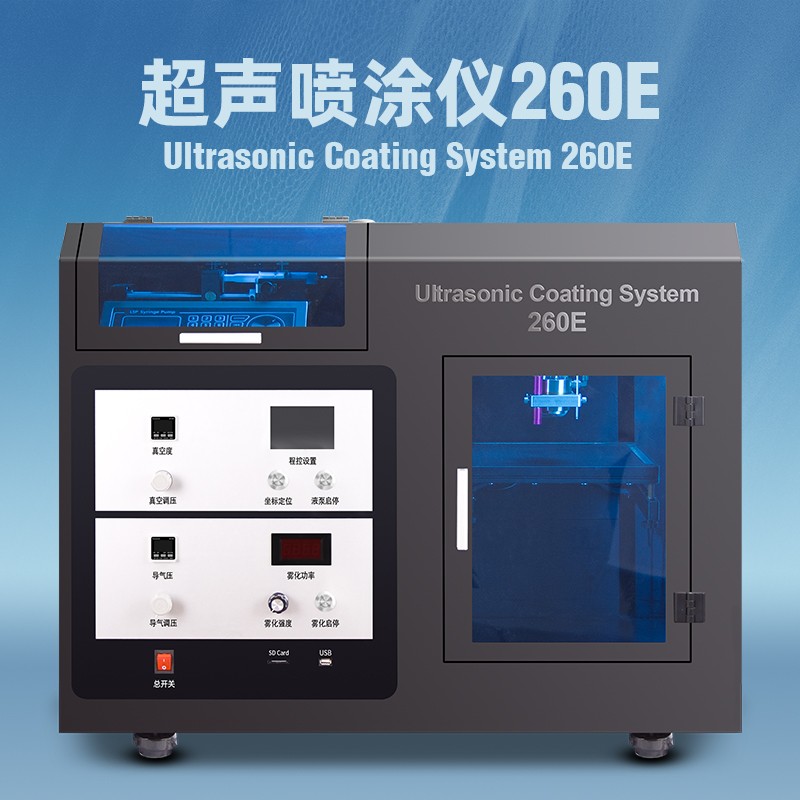

超声波薄膜喷涂系统时间:2025-02-26 超声波薄膜喷涂系统是一种利用高频超声波能量将液体材料雾化成微米或纳米级液滴,并精准沉积形成超薄均匀涂层的先进工艺设备。相比传统喷涂技术,它在薄膜厚度控制、材料适应性和工艺精度上具有显著优势。以下是该系统的详细解析: 1.工作原理 超声波雾化: 通过压电陶瓷换能器将高频电信号(典型频率20kHz-200kHz)转化为机械振动,液体在喷头表面形成毛细波,克服表面张力后破裂成均匀微滴(尺寸可低至1-50μm)。 薄膜形成机制: 通过调节雾化参数(频率、振幅)和喷涂路径,液滴在基材表面逐层沉积,结合润湿性控制实现纳米级薄膜(厚度可低至100nm以下)。 2.核心优势 超高精度: 薄膜厚度均匀性误差≤±5%,适用于纳米材料、功能涂层的精密涂覆(如石墨烯、钙钛矿)。 低温无损伤: 无需高温或高压,适合柔性基材(PET、PI薄膜)、生物活性材料等敏感基底。 材料高效利用: 非气助雾化减少飞溅,材料利用率达95%以上,降低高价值材料(如贵金属墨水)成本。 复杂表面兼容性: 可喷涂曲面、微结构表面(如MEMS器件、光学透镜)。 3.系统核心组件 超声喷头模块: 压电陶瓷换能器+微孔雾化喷嘴(材质常用钛合金/陶瓷),支持多级频率调节。 精密供液系统: 微量蠕动泵或注射泵,流量控制精度达0.1μL/min,确保薄膜连续性。 运动控制平台: 六轴机械臂或高精度直线电机,重复定位精度±1μm,实现复杂轨迹喷涂。 在线监测系统: 集成厚度传感器(如激光干涉仪)、高速摄像头,实时反馈调整工艺参数。 4.关键技术挑战 薄膜均匀性控制: 需优化雾化液滴分布、基材润湿性及干燥速度的协同作用。 低粘度液体处理: 对水性溶液、低粘度纳米流体的雾化稳定性要求高,需防滴漏设计。 动态参数匹配: 喷涂速度、雾化频率与基材运动速度的实时同步算法开发。 长期稳定性: 防止喷头堵塞(尤其是高固含量浆料)和压电元件老化。 5.典型应用领域 新能源: 钙钛矿太阳能电池(空穴传输层喷涂,厚度<200nm) 固态电池电解质薄膜(LiPON等,均匀性要求±3%) 电子制造: 柔性OLED显示器的封装层(厚度500nm,无针孔) 5G高频基板的介电涂层(介电常数一致性控制) 光学器件: AR/VR镜片的抗反射膜(多层纳米叠层喷涂) 激光雷达滤光片的金属氧化物涂层 生物医疗: 可降解血管支架的药物控释薄膜(生物活性物质保留率>90%) 微针阵列的透皮给药涂层 6.前沿技术趋势 智能闭环控制: 结合AI算法(如深度学习)实时分析薄膜形貌,动态优化喷涂参数。 超薄多层喷涂: 通过交替喷涂不同材料实现功能性纳米叠层(如超疏水-导电复合膜)。 微区选择性沉积: 与掩膜技术结合,实现微米级图案化喷涂(线宽≤10μm)。 绿色工艺升级: 兼容无溶剂水系材料,支持零VOC排放的可持续制造。 7. 与多喷头系统的差异

8.经济性分析 初期成本:约50k-50k−200k(取决于自动化等级和监测模块)。 长期收益: 减少材料浪费(贵金属浆料节省成本30%-50%) 提升产品良率(如OLED封装良率从85%→98%)。 9.典型案例 特斯拉4680电池电极涂层: 使用超声薄膜喷涂实现硅碳复合负极的均匀包覆,循环寿命提升20%。 京东方柔性OLED产线: 采用超声喷涂+真空干燥工艺,薄膜封装层厚度500nm,水氧透过率<10⁻⁶g/m2/day。 超声波薄膜喷涂系统正推动精密涂层技术向原子级制造逼近,在新能源、半导体、生物医药等领域的创新应用中持续释放价值。 上一篇超声波纳米喷涂系统下一篇多喷头超声波喷涂系统 |