|

|

|

|

|

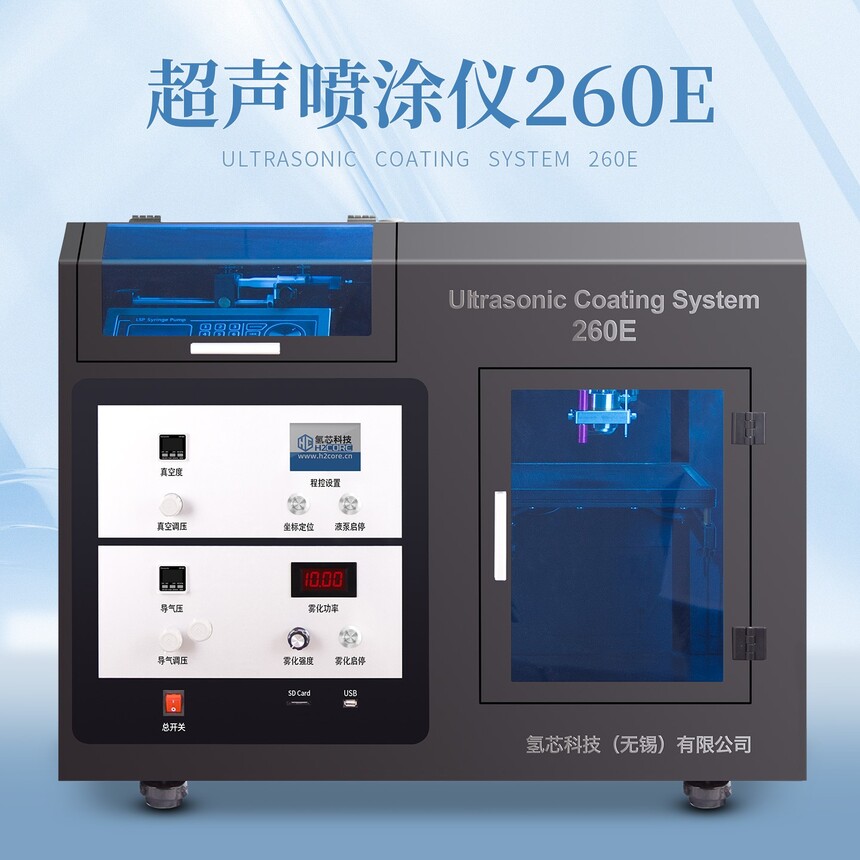

超声喷涂沉积半导体层和介电层时间:2025-11-17 超声喷涂机:精准赋能薄膜晶体管制备的核心工艺设备 在当前电子器件向小型化、柔性化、高性能化转型的浪潮中,薄膜晶体管(TFT)作为显示驱动、智能传感、 光伏能源等领域的核心组件,其制备工艺的精度与效率直接决定了终端产品的性能上限。而超声喷涂机凭借其独 特的雾化沉积原理,成为实现半导体层与介电层精准构筑、推动薄膜晶体管规模化优质生产的关键设备,为电子 制造领域的工艺革新提供了重要支撑。 超声喷涂机的核心工作原理:从雾化到精准沉积 超声喷涂机区别于传统喷涂设备的核心优势,源于其基于超声波振动的雾化技术。设备工作时,高频超声波 (通常频率范围为20kHz-100kHz)作用于喷涂头内的液体原料,通过机械振动将原料击碎成微米级甚至纳米级的 均匀液滴,形成稳定的“雾化锥”。这种雾化方式无需高压气流辅助,避免了传统高压喷涂中液滴飞溅、颗粒团聚 的问题,雾化后的液滴直径可精准控制在1-5微米,且液滴大小分布均匀度偏差小于10%,为后续沉积的薄膜均匀 性奠定了基础。 在沉积过程中,超声喷涂机通过精密的运动控制系统(如伺服电机驱动的XYZ轴平台),可实现喷涂头按预设 路径匀速移动,结合实时调节的液体流量(最小流量可低至0.1mL/h)与雾化参数,确保液滴能够精准覆盖基底 表面的目标区域。同时,设备配备的温度控制系统可对基底进行实时加热(温度控制精度±1℃),使液滴在接触 基底后快速干燥、固化,减少液滴流动导致的薄膜厚度不均,进一步提升沉积精度。 中型超声波喷涂机 半导体层的精准沉积:保障薄膜晶体管的电学性能 半导体层是薄膜晶体管实现电流调控功能的核心部分,其纯度、厚度均匀性、结晶度以及与基底的结合力, 直接影响晶体管的载流子迁移率、开关比等关键电学参数。超声喷涂机在半导体层沉积中,能够针对不同类型的 半导体材料(如有机半导体、金属氧化物半导体、硫化物半导体),提供适配的工艺方案。 以金属氧化物半导体(如IGZO)沉积为例,其原料通常为溶解在有机溶剂中的金属盐溶液。超声喷涂机通过 精准控制雾化参数,将溶液雾化成微小液滴后,均匀喷洒在预处理后的基底(如玻璃、柔性聚合物基底)表面。 在基底加热作用下,有机溶剂快速挥发,金属盐则形成致密的前驱体薄膜。后续经过退火处理(温度通常为200-400℃), 前驱体转化为具有良好结晶度的金属氧化物半导体层。整个过程中,超声喷涂机可将半导体层的厚度控制在10-50纳米, 且同一批次产品的厚度偏差小于5%,远优于传统旋涂工艺(偏差通常大于15%)。此外,由于雾化液滴的冲击力极小, 超声喷涂机可在柔性基底上沉积半导体层而不损伤基底,为柔性薄膜晶体管的制备提供了可能。 介电层的致密构筑:筑牢薄膜晶体管的绝缘屏障 介电层作为薄膜晶体管中隔离半导体层与电极的关键结构,需要具备高绝缘性、低漏电流、致密无针孔的特点, 以避免电极与半导体层之间的电荷泄漏,保障晶体管的开关性能稳定。超声喷涂机在介电层沉积中,通过优化工艺 参数,可有效解决传统工艺中介电层针孔多、致密性差的问题。 常用的介电材料(如氧化硅、氧化铝、有机聚合物介电材料)多以溶胶-凝胶体系或聚合物溶液形式存在。超声 喷涂机将这些材料雾化后,液滴在基底表面形成连续的薄膜,通过精准控制喷涂次数与每层的干燥温度,可实现 介电层厚度的阶梯式调控(厚度范围可从50纳米到数微米)。例如,在沉积氧化硅介电层时,超声喷涂机通过 多轮薄涂(每轮厚度5-10纳米)与低温干燥(80-120℃),可避免单次厚涂导致的溶剂挥发不均、薄膜开裂 问题。最终形成的介电层介电常数稳定(偏差小于3%),漏电流密度可低至10-8A/cm²以下,满足高性能薄膜 晶体管的绝缘需求。同时,超声喷涂机的低温沉积特性(最低沉积温度可至室温),可避免高温对已沉积半导体 层的性能破坏,保障层间结构的兼容性。 超声喷涂沉积半导体层和介电层-制备薄膜晶体管-超声波喷涂 薄膜晶体管的完整制备:超声喷涂机的工艺整合价值 在薄膜晶体管的完整制备流程中,超声喷涂机并非单一环节设备,而是能够与基底预处理、电极制备、退火 处理等工艺环节高效衔接的核心设备。其工艺整合价值主要体现在三个方面: 第一,基底适配性广。超声喷涂机可兼容刚性基底(玻璃、硅片)与柔性基底(聚酰亚胺、聚对苯二甲酸乙 二醇酯),且无需对基底进行复杂的表面改性,仅通过调节雾化压力与基底温度,即可实现不同基底表面的均匀 沉积,为多样化薄膜晶体管产品(如柔性显示驱动TFT、可穿戴传感器TFT)的制备提供了灵活支撑。 第二,材料利用率高。传统旋涂工艺中,约60%-80%的原料会因离心力作用被甩出基底而浪费,而超声喷涂机 通过精准的雾化与路径控制,原料利用率可提升至80%以上,大幅降低了贵金属、稀有金属氧化物等高价原料的 消耗,减少生产成本。 第三,规模化生产能力强。超声喷涂机可通过多喷头并行设计(支持2-8个喷头同步工作)与自动化生产线对接, 实现每小时数平方米的薄膜沉积效率,且产品良率稳定在95%以上,满足薄膜晶体管在显示面板、光伏组件等 领域的规模化生产需求。 应用前景:推动电子器件向更高性能演进 随着柔性电子、可穿戴设备、透明电子等新兴领域的快速发展,对薄膜晶体管的性能要求不断提升,超声喷涂机的 技术优势将进一步凸显。例如,在柔性OLED显示领域,采用超声喷涂机制备的柔性薄膜晶体管,其弯曲半径可低至5 毫米,经过10万次弯曲循环后,电学性能衰减小于10%,远优于传统工艺制备的产品;在智能传感器领域,超声喷涂机 可在微小基底(如直径1毫米的光纤端面)上精准沉积半导体层与介电层,制备出高灵敏度的温度、湿度传感器,拓展了 薄膜晶体管的应用边界。 随着超声喷涂技术在雾化精度、材料兼容性、工艺自动化等方面的持续升级,其将不仅局限于半导体层与介电层的 沉积,还可能进一步应用于电极材料、功能修饰层的制备,实现薄膜晶体管全结构的一体化喷涂成型,为电子制造领域 带来更高效、更精准、更环保的工艺解决方案,推动整个行业向更高性能、更低成本、更可持续的方向发展。 |